هنا نقدم درجة ASTM 1006 شريط تجميع cothode منخفض الكربون من الصلب لإنتاج ورشة عمل الألومنيوم كهربائيا ومتطلبات التفتيش. إذا كنت مهتما به, يرجى كتابة بريد إلكتروني إلى [email protected].

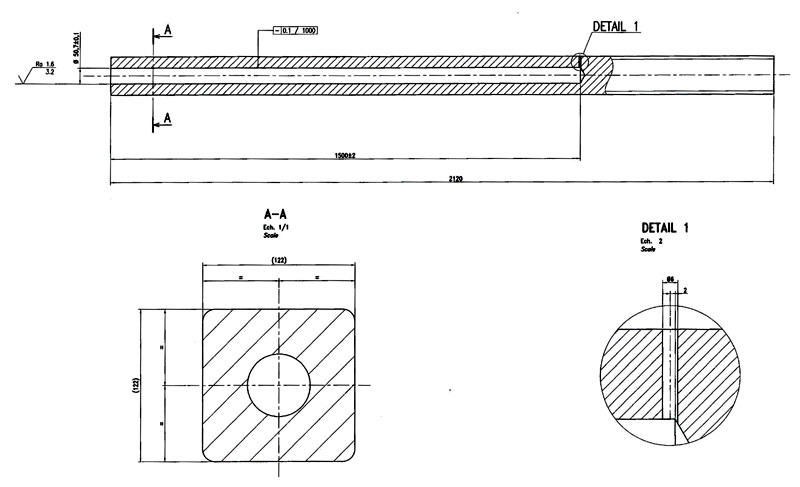

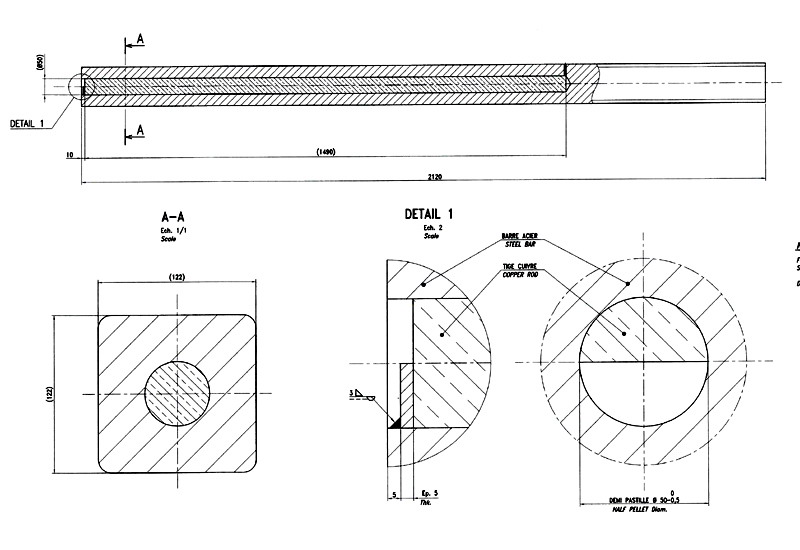

تحتوي قضبان التجميع الفولاذية على مقطع عرضي مربع مع ملحق نحاسي دائري. جودة إدراج الفولاذ والنحاس, يجب أن تكون أبعادها وتركيبها في شريط التجميع النهائي على النحو التالي ووفقا للرسم:

- بدني:

1.1 التسامح شريط جامع الصلب:

طول (المليمتر) 0 / +10

عرض (المليمتر) -2~+2

ارتفاع (المليمتر) -2~+2

1.2 شريط جامع الصلب التفاوتات الهندسية

– Angle defect at cut end less than 5 المليمتر

– Flatness at cut ends less than 2 المليمتر

– Angle defect of cross-section less than 3 المليمتر

– Deflection on the whole bar less than 3 المليمتر

(أفقيا وعموديا)

– Local deflection less than 3 مم لكل متر

(أفقيا وعموديا)

– Flatness less than 3 المليمتر

(عرضيا وعموديا)

– Twist less than 3 مم لكل متر

– اختتام 4-15 المليمتر

1.3 حالة سطح شريط جامع الصلب

– الأسطح الجانبية: التقاط مجاني أو معدني وشقوق أعمق من 3 المليمتر

– خشونة السطح لا تبرز بأكثر من 1 المليمتر

– قطع بالمنشار (يحظر القطع بالمقصات أو شعلة أوكسي أسيتيلين ما لم يتبعه طحن). يجب ألا تظهر التخفيضات عيوبا في التصنيع (مما يستلزم طحنا تكميليا).

– لا توجد لوحة على نهايات الشريط.

- الخصائص الفيزيائية والكيميائية

2.1 تكوين شريط جامع الصلب (التحليل الوزني)

يتطلب تطبيق قضيب الكاثود معدنا حديديا بمقاومة كهربائية منخفضة نسبيا وقابلية لحام جيدة (على سبيل المثال 1020 الصف أو ASTM A29 / A29 M-99) ومتطلبات التكوين التالية:

كربون: ≤0.06٪

سليكون: ≤0.07٪

منغنيز: ≤0.45٪

فسفور: ≤0.03٪

كبريت: ≤0.04٪

النيتروجين ≤0.012٪.

يجب على مورد الصلب تزويد العميل باقتراحه مع نطاق تكوين الفولاذ النموذجي المتوقع للعناصر الكيميائية التالية: ال, C, كر, مكعب, سي, مليون, ني, S, P & N

- فحص شريط الكاثود

يتم قبول قضبان الكاثود في مقر المورد وتشمل:

– فحص نتائج مراقبة الجودة للمورد, وخاصة فحص شهادات التحليل التي تضمن أن جودة قضيب الصلب تلبي متطلبات المواصفات

– التحقق من أبعاد الشريط هو الجانب.

فيما يتعلق بإجراءات التفتيش, كلمة "LOT" تعني "الكثير من المواد التي سيتم فحصها", أي. جميع قضبان الكاثود, سيتم أخذ عينة منها للتحقق من الامتثال لمعايير القبول.

يجب تصنيع أشرطة الكاثود في LOT معينة وفقا لنفس العملية وبنفس جودة الفولاذ.

ملحوظه: عندما لا يكون هناك قبول في الموقع, يجب إرسال جميع نتائج مراقبة المورد إلى قسم مشتريات العميل قبل الشحن للقبول.

3.1 إجراءات فحص القبول

يتم إجراء فحص القبول من قبل ممثل منظمة خارجية معتمدة من قبل العميل.

نتائج الموردين

يجب على المورد تقديم النتائج كبداية للقبول, بما في ذلك كحد أدنى:

– التركيب الكيميائي

– فحص الأبعاد

– التحقق من الإغلاق

– فحص عيب الزاوية (المقطع العرضي ونهاية القطع)

– فحص الانحراف الكلي

– فحص ملتوي

يتم تنفيذ جميع عناصر التحكم في الأبعاد والمظهر وفقا لمخطط أخذ العينات الفردي للفحص العادي (استنادا إلى معيار ISO 2859 عقل 1.5%).

يجب تحديد جميع النتائج التي لا تتوافق مع المتطلبات المقدمة.

عندما يكون عدد القضبان المعيبة أقل من أو يساوي معيار قبول اللوت, القرعة مطابقة.

عندما يكون عدد الأشرطة المعيبة مساويا أو أكبر من معيار رفض اللوت, القرعة غير مطابقة.

عند وصول ممثل العميل, يتحققون من نتائج الموردين وأجهزة القياس الخاصة بهم. يجب إلحاق هذه النتائج بتقرير القبول.

كما fa كما تكوين الصلب في المعنية, يتم رفض الدفعة إذا كانت نتائج شهادات التحليل لا تتوافق مع المتطلبات أو إذا لم يتم توفير واحدة على الأقل من نتائج العناصر المحددة.

3.2 فحص الأبعاد

طول الشريط, يتم فحص العرض والارتفاع بواسطة السمة وفقا لمعيار ISO 2859 من قبل ممثل العملاء. يتم إجراء الفحص وفقا لمخطط أخذ العينات الفردي للفحص العادي أو المخفض باستخدام AQL 1.5%.

يصنف كل شريط على أنه "معيب" أو "غير معيب", اعتمادا على التوالي على ما إذا كان 3 تتوافق الأبعاد مع التفاوتات المعطاة أو ما إذا كان واحد من أكثر من 3 الأبعاد خارجة عن التسامح. يتم رفض القضبان المعيبة.

عندما يكون عدد القضبان المعيبة أقل من أو يساوي معيار قبول اللوت, يتم قبول اللوت.

عندما يكون عدد الأشرطة المعيبة مساويا أو أكبر من معيار رفض اللوت, يجب زيادة عدد عينات الاختبار حيث يجب تقديم القضبان الموصوفة من هذه المجموعة مرة أخرى فقط بعد إعادة فحص جميع الأجزاء وإزالة القضبان المعيبة.

يتم قياس الأبعاد على النحو التالي:

– طول: ضع الشريط على سطح العمل الأفقي بحافة احتفاظ. ضع أحد طرفي الشريط على الحافة وضع المربع المحدد مقابل الطرف الآخر. استخدم شريط قياس لتحديد الطول الكلي للشريط بين الحافة ومربع الضبط. تسجيل قياس الطول على ورقة الفحص.

– العرض والارتفاع: قياس هذه 2 الأبعاد في وسط الشريط مع مقياس الفرجار. أكورد جميع النتائج على ورقة التفتيش, الذي يتم إلحاقه بتقرير القبول.

ملاحظات: يتم رفض القضبان المعيبة بعد أخذها في الاعتبار لقبول القرعة.

3.3 الفحص الهندسي

يتم فحص هذه الخصائص بواسطة السمات في مخطط أخذ عينات واحد مع AQL من 1.5% كل شريط مصنف "معيب" أو "غير معيب", اعتمادا على نتائج 8 القياسات التي يجب القيام بها:

– شريط معيب: الاقل 1 من 8 القياسات خارج التسامح

– شريط غير معيب: ال 8 تتوافق القياسات مع التفاوتات.

يتم رفض القضبان المعيبة ولكن يتم احتسابها.

يتم قياس الخصائص على النحو التالي:

– الانحراف الكلي (2 القياسات): يتم قياس هذا على وجه أفقي واحد وعلى وجه رأسي واحد (الأسطح المقعرة). ضع مسطرة صلبة أطول من الشريط على السطح الذي يتم فحصه. يجب ألا يكون من الممكن إدراج 3 رقاقة سميكة مم بين المسطرة والقضيب.

– الانحراف المحلي (2 القياسات): يتم قياس هذا على وجه أفقي واحد وعلى وجه رأسي واحد (الأسطح المقعرة). ضع 1 م مسطرة صلبة على السطح الذي يتم فحصه. يجب ألا يكون من الممكن إدراج 3 رقاقة سميكة مم بين المسطرة والقضيب. كرر العملية ثلاث مرات عن طريق الوجه للتحقق من طول الشريط بالكامل.

– عيب زاوية في نهاية القطع (2 القياسات): يتم فحص العمودية على طرفي الشريط على طول العرض والارتفاع باستخدام مربع محدد و 5 رقاقة سميكة مم. يجب ألا يكون من الممكن إدخال الرقاقة بين مربع المجموعة ونهاية الشريط.

– عيب زاوية المقطع العرضي (2 القياسات): يتم إجراء الفحص في منتصف الشريط على طول العرض والارتفاع باستخدام مربع محدد و 3 رقاقة سميكة مم. يجب ألا يكون من الممكن إدخال الرقاقة بين مربع المجموعة والشريط.

يتم تسجيل نتائج جميع هذه الفحوصات في ورقة فحص ملحقة بتقرير القبول.

– موافق: الأبعاد ضمن التفاوتات.

– D*: أبعاد خارجة عن التسامح (معيبه).

– 1: رفض الشريط الأول.

3.4 فحص حالة السطح

قواعد القبول هي نفسها تلك المحددة, يتم فحص حالة سطح قضبان العينة بصريا. يجب أن يتوافق جانبها مع البعد المعطى. استخدم مقياس العمق لقياس عمق أي عيوب.

التسطيح في نهايات القطع (2 القياسات) يتم فحصه على طرفي الشريط باستخدام مربع محدد و 2 مم رقاقة أسطوانية. يجب ألا يكون من الممكن إدخال الرقاقة الأسطوانية بين مربع المجموعة ونهاية الشريط.

3.5 تقرير القبول

عند الانتهاء من القبول, يتم إعداد تقرير ليشمل على الأقل ما يلي:

– مراجع الشركة المصنعة والمصنع,

– رقم اللوت,

– أبعاد الشريط,

– عدد الأشرطة المعروضة, مرفوض ومقبول.

يتم توقيع تقرير القبول من قبل ممثلي العميل والمورد. يتم إلحاق شهادات التحليل وأوراق فحص الموردين والعملاء المختلفة بتقرير القبول والمرفقات.

الوثائق المرجعية:

ASTM A572 غرام 50 المنتجات المدرفلة على الساخن من الفولاذ الهيكلي غير السبائكي - شروط التسليم الفنية

ASTM A36 / A36M-14 المواصفات القياسية للصلب الهيكلي الكربوني

ASTM A1018 / A1018M-16a المواصفات القياسية للصلب, ورقة وقطاع, لفائف ثقيلة السماكة, المدرفلة على الساخن, كربون, تجاري, رسم, هيكلي, عالية القوة منخفضة سبيكة, سبيكة منخفضة عالية القوة مع قابلية محسنة للتشكيل, وقوة فائقة.