Hier stellen wir die ASTM-Klasse vor 1006 Kothodenkollektorstab aus kohlenstoffarmem Stahl für die Herstellung und Inspektion von Elektrolyt-Aluminiumwerkstätten. Wenn Sie daran interessiert sind, Bitte schreiben Sie eine E-Mail an [email protected].

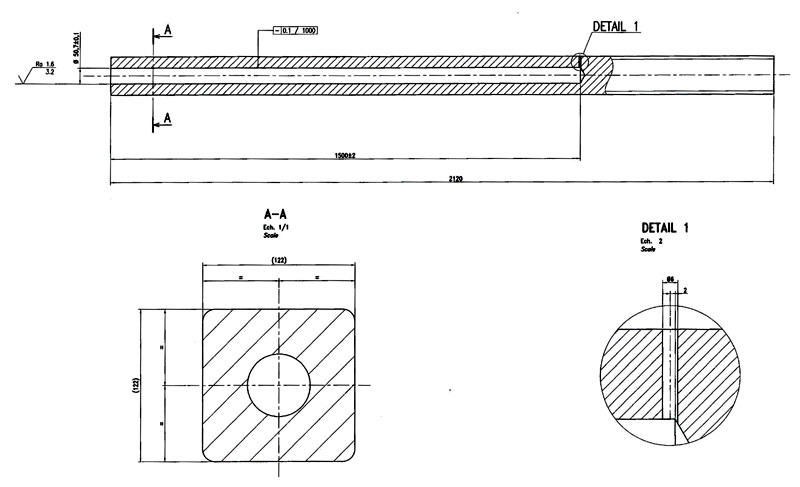

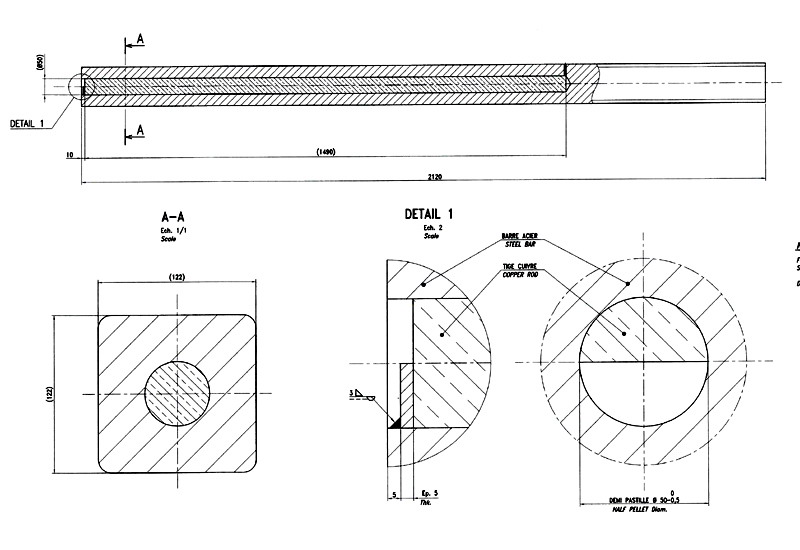

Die Kollektorstangen aus Stahl haben einen quadratischen Querschnitt mit rundem Kupfereinsatz. Die Qualität von Stahl- und Kupfereinsätzen, Ihre Abmessungen und ihr Einbau in die fertige Kollektorstange sollten wie unten und in Übereinstimmung mit der Zeichnung sein:

- Physisch:

1.1 Toleranz der Stahlkollektorstange:

Länge (Mm) 0 / +10

Breite (Mm) -2~+2

Höhe (Mm) -2~+2

1.2 Geometrische Toleranzen des Stahlkollektorstabs

– Angle defect at cut end less than 5 Mm

– Flatness at cut ends less than 2 Mm

– Angle defect of cross-section less than 3 Mm

– Deflection on the whole bar less than 3 Mm

(Seitlich und vertikal)

– Local deflection less than 3 mm pro Meter

(Seitlich und vertikal)

– Flatness less than 3 Mm

(Quer und vertikal)

– Twist less than 3 mm pro Meter

– Abrunden 4-15 Mm

1.3 Oberflächenbeschaffenheit der Stahlkollektorstange

– Laterale Flächen: Freier oder metallischer Tonabnehmer und Risse tiefer als 3 Mm

– Oberflächenrauheit, die nicht um mehr als 1 Mm

– Schneiden mit der Säge (Das Schneiden mit einer Schere oder einem Autogenbrenner ist verboten, es sei denn, es folgt ein Schleifen). Schnitte dürfen keine Herstellungsfehler aufweisen (Notwendigkeit einer Nachschleifung).

– Keine Lackierung an den Lenkerenden.

- Physikalisch-chemische Eigenschaften

2.1 Zusammensetzung des Kollektorstabstahls (Gravimetrische Analyse)

Die Kathodenstabanwendung erfordert ein Eisenmetall mit einem relativ geringen elektrischen Widerstand und einer guten Schweißbarkeit (Zum Beispiel 1020 Klasse oder ASTM A29/A29 M-99) und folgende Zusammensetzungsanforderung:

Kohlenstoff: ≤0,06%

Silizium: ≤0,07%

Mangan: ≤0,45%

Phosphor: ≤0,03%

Schwefel: ≤0,04%

Stickstoff ≤0,012%.

Der Stahllieferant muss dem Auftraggeber sein Angebot mit einem typischen Stahlzusammensetzungsbereich unterbreiten, der für die folgenden chemischen Elemente erwartet wird:: Al, C, Cr, Cu, Si, Mn, Ni, S, P & N

- Inspektion von Kathodenstäben

Die Abnahme von Kathodenstegen erfolgt beim Lieferanten und umfasst:

– Überprüfung der Ergebnisse der Qualitätskontrolle des Lieferanten, und insbesondere eine Überprüfung der Analysezertifikate, die garantieren, dass die Qualität des Stabstahls den Anforderungen der Spezifikation entspricht

– Eine Überprüfung der Stababmessungen ist ein Aspekt.

In Bezug auf die Inspektionsverfahren, das Wort "LOT" bedeutet "LOT des zu prüfenden Materials", d.h.. Alle Kathodenstäbe, Daraus wird eine Probe entnommen, um die Einhaltung der Akzeptanzkriterien zu überprüfen.

Die Kathodenbarden in einem bestimmten LOT müssen nach dem gleichen Verfahren und mit der gleichen Stahlqualität hergestellt werden.

NB: Wenn es keine Abnahme vor Ort gibt, Alle Ergebnisse der Lieferantenkontrolle müssen vor dem Versand zur Annahme an die Einkaufsabteilung des Kunden gesendet werden.

3.1 Ablauf der Abnahmeprüfung

Die Abnahme erfolgt durch einen vom Auftraggeber zugelassenen Vertreter einer externen Organisation.

Ergebnisse für Lieferanten

Der Lieferant hat die Ergebnisse als Beginn der Abnahme vorzulegen, einschließlich mindestens:

– Die chemische Zusammensetzung

– Die Maßkontrolle

– Rundum-Scheck

– Ein Winkeldefekt prüft (Querschnitt und Schnittende)

– Eine Totaldurchbiegungsprüfung

– Ein Twist prüft

Alle Maß- und Erscheinungsbildkontrollen werden nach einem einzigen Stichprobenschema für die normale Inspektion durchgeführt (Basierend auf Standard-ISO 2859 AQL 1.5%).

Alle Ergebnisse, die nicht den vorgegebenen Anforderungen entsprechen, müssen identifiziert werden.

Wenn die Anzahl der fehlerhaften Barren kleiner oder gleich dem Losannahmekriterium ist, Das Los ist konform.

Wenn die Anzahl der fehlerhaften Stäbe gleich oder größer als das Kriterium der Chargenablehnung ist, Das Los ist nicht konform.

Wenn der Vertreter des Kunden eintrifft, Sie überprüfen die Ergebnisse der Lieferanten und deren Messapparaturen. Diese Ergebnisse sind dem Abnahmeprotokoll beizufügen.

Ebenso wie die Stahlzusammensetzung in der betreffenden, Das Los wird zurückgewiesen, wenn die Ergebnisse der Analysenzertifikate nicht den Anforderungen entsprechen oder wenn mindestens eines der angegebenen Elementergebnisse nicht geliefert wird.

3.2 Maßprüfung

Die Stangenlänge, Breite und Höhe werden durch das Attribut gemäß Standard-ISO geprüft 2859 durch den Kundenvertreter. Die Prüfung erfolgt nach dem Einzelstichprobenschema für normale oder reduzierte Prüfung mit einem AQL von 1.5%.

Jeder Barren wird als "defekt" oder "nicht defekt" eingestuft, je nachdem, ob die 3 die angegebenen Toleranzen einhalten oder ob eine oder mehrere der 3 Die Abmessungen liegen außerhalb der Toleranz. Die defekten Stäbe werden ausgeschleust.

Wenn die Anzahl der fehlerhaften Barren kleiner oder gleich dem Losannahmekriterium ist, Das Los wird angenommen.

Wenn die Anzahl der fehlerhaften Stäbe gleich oder größer als das Kriterium der Chargenablehnung ist, Die Anzahl der Probekörper ist wie beschrieben zu erhöhen Barren aus dieser Partie dürfen erst nach erneuter Prüfung aller Teile und Beseitigung der fehlerhaften Stangen wieder vorgelegt werden.

Die Abmessungen werden wie folgt gemessen:

– Länge: Legen Sie die Stange auf eine horizontale Arbeitsfläche mit einer Haltekante. Legen Sie eines der Enden der Stange gegen die Kante und legen Sie das festgelegte Quadrat gegen das andere Ende. Verwenden Sie ein Maßband, um die Gesamtlänge des Balkens zwischen Kante und Winkelkante zu bestimmen. Erfassen Sie das Längenmaß auf einem Prüfblatt.

– Breite und Höhe: Messen Sie diese 2 Abmessungen in der Mitte der Stange mit einer Bremssattellehre. Ordnen Sie alle Ergebnisse auf einem Prüfblatt zu, die dem Abnahmeprotokoll beigefügt ist.

Bemerkungen: Die fehlerhaften Barren werden nach Berücksichtigung bei der Losannahme aussortiert.

3.3 Geometrische Inspektion

Diese Merkmale werden von Attributierern in einem einzigen Stichprobenschema mit einem AQL von 1.5% Jeder Barren wird als "defekt" oder "nicht defekt" eingestuft, Abhängig von den Ergebnissen der 8 Messungen, die durchgeführt werden müssen:

– Stange defekt: Mindestens 1 vom 8 Die Messungen liegen außerhalb der Toleranz

– Stange nicht defekt: Das 8 Die Messungen entsprechen den Toleranzen.

Die defekten Barren werden ausgeschleust, aber gezählt.

Die Eigenschaften werden wie folgt gemessen:

– Totale Durchbiegung (2 Messungen): Dies wird auf einer horizontalen und auf einer vertikalen Fläche gemessen (konkave Oberflächen). Platzieren Sie ein starres Lineal, das länger als der Balken ist, auf der zu prüfenden Oberfläche. Es darf nicht möglich sein, die 3 mm dicke Unterlegscheibe zwischen Lineal und Stange.

– Lokale Durchbiegung (2 Messungen): Dies wird auf einer horizontalen und auf einer vertikalen Fläche gemessen (Konkave Oberflächen). Platzieren Sie eine 1 m starres Lineal auf der zu prüfenden Oberfläche. Es darf nicht möglich sein, die 3 mm dicke Unterlegscheibe zwischen Lineal und Stange. Wiederholen Sie den Vorgang dreimal mit der Fläche, um die gesamte Stablänge zu überprüfen.

– Winkelfehler am Schnittende (2 Messungen): Die Rechtwinkligkeit wird an beiden Enden des Balkens entlang der Breite und Höhe mit einem festgelegten Quadrat und dem 5 mm dicke Unterlegscheibe. Es darf nicht möglich sein, die Unterlegscheibe zwischen dem eingestellten Vierkant und dem Ende der Stange einzusetzen.

– Winkelfehler des Querschnitts (2 Messungen): Die Prüfung erfolgt in der Mitte des Balkens entlang der Breite und Höhe mit einem festgelegten Quadrat und dem 3 mm dicke Unterlegscheibe. Es darf nicht möglich sein, die Unterlegscheibe zwischen Winkelkant und Stange einzusetzen.

Die Ergebnisse all dieser Prüfungen werden auf einem Prüfblatt festgehalten, das dem Abnahmeprotokoll beigefügt ist.

– OKAY: Abmessungen innerhalb der Toleranzen.

– D*: Abmessungen außerhalb der Toleranz (fehlerhaft).

– 1: Erster Balken abgelehnt.

3.4 Inspektion des Oberflächenzustands

Die Abnahmeregeln sind die gleichen wie die vorgegebenen, Die Oberflächenbeschaffenheit der Probenstäbe wird visuell überprüft. Ihr Aussehen muss der angegebenen Dimension entsprechen. Verwenden Sie den Tiefenmesser, um die Tiefe von Defekten zu messen.

Die Ebenheit an den abgeschnittenen Enden (2 Messungen) wird an beiden Enden des Balkens mit einem gesetzten Quadrat und dem 2 mm zylindrische Unterlegscheibe. Es darf nicht möglich sein, die zylindrische Unterlegscheibe zwischen dem eingestellten Vierkant und dem Ende der Stange einzusetzen.

3.5 Abnahmeprotokoll

Nach Abschluss der Abnahme, Ein Bericht wird erstellt, der mindestens Folgendes enthält::

– Die Referenzen des Herstellers und der Anlage,

– Die Chargennummer,

– Die Abmessungen der Stange,

– Die Anzahl der angezeigten Balken, Abgelehnt und akzeptiert.

Das Abnahmeprotokoll wird von den Vertretern des Auftraggebers und des Lieferanten unterzeichnet. Die Analysezertifikate und verschiedene Lieferanten- und Kundenprüfblätter sind dem Abnahmeprotokoll und den Anlagen beigefügt.

Referenzdokumente:

ASTM A572 Gr 50 Warmgewalzte Produkte aus unlegierten Baustählen – Technische Lieferbedingungen

ASTM A36/A36M-14 Standardspezifikation für Kohlenstoffbaustahl

ASTM A1018/A1018M-16a Standardspezifikation für Stahl, Bleche und Streifen, Spulen mit hoher Dicke, Warmgewalzt, Kohlenstoff, Kommerziell, Zeichnung, Strukturell, Hochfest Niedriglegiert, Hochfeste Niedriglegierung mit verbesserter Umformbarkeit, und Ultrahohe Festigkeit.