Aquí presentamos el grado ASTM 1006 barra colectora de cátodo de acero con bajo contenido de carbono para el requisito de producción e inspección del taller de aluminio electrolítico. Si te interesa, Por favor, escriba un correo electrónico a [email protected].

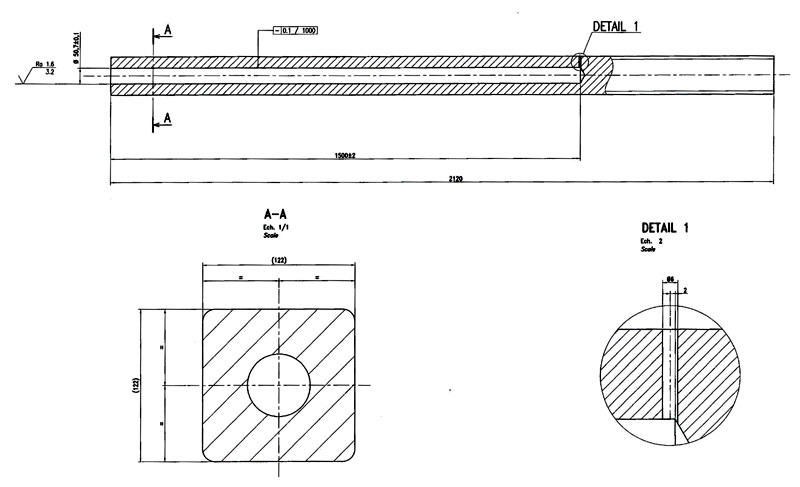

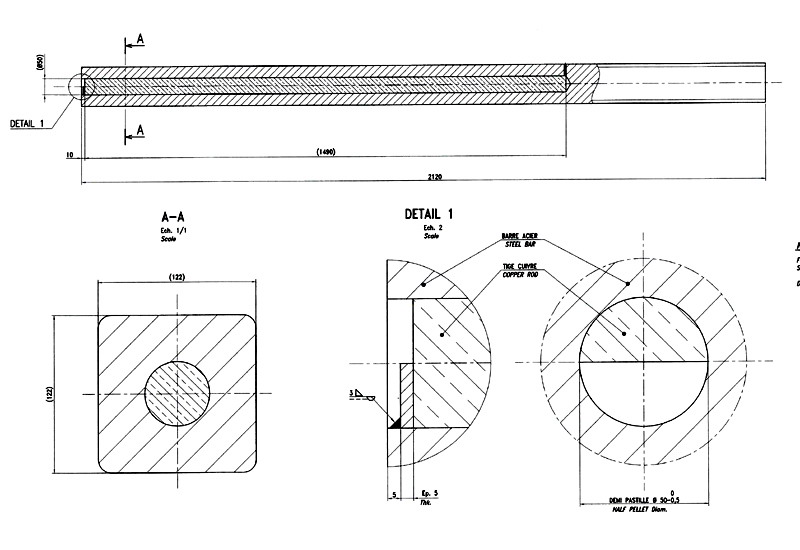

Las barras colectoras de acero tienen una sección transversal cuadrada con inserto de cobre redondo. La calidad del inserto de acero y cobre, Sus dimensiones y su encaje en la barra colectora terminada deben ser las siguientes y de acuerdo con el dibujo:

- Físico:

1.1 Tolerancia de la barra colectora de acero:

Largura (milímetro) 0 / +10

Ancho (milímetro) -2~+2

Altura (milímetro) -2~+2

1.2 Tolerancias geométricas de la barra colectora de acero

– Angle defect at cut end less than 5 milímetro

– Flatness at cut ends less than 2 milímetro

– Angle defect of cross-section less than 3 milímetro

– Deflection on the whole bar less than 3 milímetro

(Lateral y verticalmente)

– Local deflection less than 3 mm por metro

(Lateral y verticalmente)

– Flatness less than 3 milímetro

(Transversal y verticalmente)

– Twist less than 3 mm por metro

– Redondear 4-15 milímetro

1.3 Condición de la superficie de la barra colectora de acero

– Superficies laterales: Captación libre o de metal y grietas más profundas que 3 milímetro

– Rugosidad superficial no proyectada en más de 1 milímetro

– Corte con sierra (El corte con tijeras o antorcha de oxiacetileno está prohibido a menos que vaya seguido de molienda). Los cortes no deben presentar defectos de fabricación (Necesidad de una molienda suplementaria).

– No hay pintura en los extremos de la barra.

- Características fisicoquímicas

2.1 Composición de la barra colectora de acero (Análisis gravimétrico)

La aplicación de barra catódica requiere un metal ferroso con una resistividad eléctrica relativamente baja y una buena soldabilidad (Por ejemplo 1020 Grado o ASTM A29/A29 M-99) y siguiendo el requisito de composición:

Carbono: ≤0,06%

Silicio: ≤0,07%

Manganeso: ≤0,45%

Fósforo: ≤0,03%

Azufre: ≤0,04%

Nitrógeno ≤0.012%.

El proveedor de acero debe suministrar al cliente su propuesta con el rango de composición de acero típico esperado para los siguientes elementos químicos:: Al, C, Cr, Cu, Si, Mn, Ni, S, P & N

- Inspección de la barra catódica

La aceptación de las barras catódicas tiene lugar en las instalaciones del proveedor e incluye:

– Una verificación de los resultados del control de calidad del proveedor, y, especialmente, un control de los certificados de análisis que garantizan que la calidad de la barra de acero cumple con los requisitos de la especificación

– Una comprobación de las dimensiones de la barra es un aspecto.

Por lo que se refiere a los procedimientos de inspección, la palabra "LOT" significa "LOTE de material a inspeccionar", es decir,. Todas las barras catódicas, de la cual se tomará una muestra para comprobar el cumplimiento de los criterios de aceptación.

Las bardas catódicas en un lote determinado deben fabricarse de acuerdo con el mismo proceso y con la misma calidad de acero..

NB: Cuando no hay aceptación en el sitio, Todos los resultados del control de proveedores deben enviarse al departamento de compras del cliente antes del envío para su aceptación..

3.1 Procedimiento de inspección de aceptación

La inspección de aceptación es realizada por un representante de una organización externa aprobada por el cliente.

Resultados del proveedor

El proveedor debe presentar los resultados como el comienzo de la aceptación, incluyendo como mínimo:

– La composición química

– El control dimensional

– Comprobación de vuelta

– Comprobaciones de defectos de ángulo (Sección transversal y extremo cortado)

– Una comprobación total de la deflexión

– Un giro comprueba

Todos los controles dimensionales y de apariencia se llevan a cabo de acuerdo con un esquema de muestreo único para la inspección normal. (Basado en ISO estándar 2859 AQL 1.5%).

Todos los resultados que no cumplan con los requisitos dados deben ser identificados.

Cuando el número de barras defectuosas sea inferior o igual al criterio de aceptación del lote, El lote es conforme.

Cuando el número de barras defectuosas sea igual o superior al criterio de rechazo del lote, El lote no es conforme.

Cuando llega el representante del cliente, Verifican los resultados de los proveedores y sus aparatos de medición. Estos resultados deben adjuntarse al informe de aceptación..

Tan fa como la composición del acero en cuestión, El lote se rechaza si los resultados de los certificados de análisis no cumplen los requisitos o si no se proporciona al menos uno de los resultados del elemento especificado..

3.2 Inspección dimensional

La longitud de la barra, el ancho y el alto se comprueban mediante el atributo según ISO estándar 2859 por el representante de los clientes. La inspección se realiza de acuerdo con el esquema de muestreo único para la inspección normal o reducida con un AQL de 1.5%.

Cada barra se clasifica como "defectuosa" o "no defectuosa", dependiendo respectivamente de si el 3 Las dimensiones cumplen con las tolerancias dadas o si una o más de las 3 Las dimensiones están fuera de tolerancia. Las barras defectuosas son rechazadas.

Cuando el número de barras defectuosas sea inferior o igual al criterio de aceptación del lote, El lote es aceptado.

Cuando el número de barras defectuosas sea igual o superior al criterio de rechazo del lote, El número de muestras de ensayo debe aumentarse, ya que las barras descritas de este lote solo deben presentarse nuevamente después de un nuevo examen de todas las piezas y la eliminación de las barras defectuosas..

Las dimensiones se miden de la siguiente manera:

– Largura: Coloque la barra en una superficie de trabajo horizontal con un borde de retención. Coloque uno de los extremos de la barra contra el borde y coloque el cuadrado establecido contra el otro extremo. Utilice una cinta métrica para determinar la longitud total de la barra entre el borde y el cuadrado establecido. Registrar la medición de longitud en una hoja de inspección.

– Anchura y altura: medir estos 2 Dimensiones en el centro de la barra con un calibrador. Acordar todos los resultados en una hoja de inspección, que se adjunta al informe de aceptación.

Observaciones: Las barras defectuosas son rechazadas después de ser tenidas en cuenta para la aceptación del lote.

3.3 Inspección geométrica

Estas características son comprobadas por los atribuidores en un único esquema de muestreo con un AQL de 1.5% Cada barra clasificada como "defectuosa" o "no defectuosa", dependiendo de los resultados de la 8 Mediciones que hay que hacer:

– Bar defectuoso: Al menos 1 del 8 Las mediciones están fuera de tolerancia

– Bar no defectuoso: El 8 Las mediciones cumplen con las tolerancias.

Las barras defectuosas se rechazan pero se cuentan.

Las características se miden de la siguiente manera:

– Deflexión total (2 Medidas): Esto se mide en una cara horizontal y en una cara vertical (Superficies cóncavas). Coloque una regla rígida más larga que la barra en la superficie que se está revisando. No deberá ser posible insertar el 3 Cuña de espesor mm entre la regla y la barra.

– Desviación local (2 Medidas): Esto se mide en una cara horizontal y en una cara vertical (Superficies cóncavas). Coloque un 1 m regla rígida en la superficie que se está comprobando. No deberá ser posible insertar el 3 Cuña de espesor mm entre la regla y la barra. Repita la operación tres veces por la cara para verificar la longitud total de la barra.

– Defecto de ángulo en el extremo de corte (2 Medidas): La perpendicularidad se verifica en ambos extremos de la barra a lo largo de la anchura y la altura utilizando un cuadrado establecido y el 5 Cuña de espesor mm. No debe ser posible insertar la cuña entre el cuadrado establecido y el final de la barra.

– Defecto de ángulo de la sección transversal (2 Medidas): La comprobación se realiza en el centro de la barra a lo largo de la anchura y la altura utilizando un cuadrado establecido y el 3 Cuña de espesor mm. No debe ser posible insertar la cuña entre el cuadrado y la barra.

Los resultados de todos estos controles se registran en una hoja de inspección adjunta al informe de aceptación..

– De acuerdo: Dimensiones dentro de las tolerancias.

– D*: Dimensiones fuera de tolerancia (defectuoso).

– 1: Primera barra rechazada.

3.4 Inspección del estado de la superficie

Las reglas de aceptación son las mismas que las especificadas, El estado de la superficie de las barras de muestra se comprueba visualmente. Su aspecto debe cumplir con la dimensión dada. Utilice el medidor de profundidad para medir la profundidad de cualquier defecto.

La planitud en los extremos cortados (2 Medidas) se comprueba en ambos extremos de la barra mediante un cuadrado establecido y el comando 2 Cuña cilíndrica mm. No debe ser posible insertar la cuña cilíndrica entre el cuadrado establecido y el extremo de la barra.

3.5 Informe de aceptación

Al finalizar la aceptación, Se prepara un informe que incluya al menos lo siguiente::

– Las referencias de fabricante e planta,

– El número de lote,

– Las dimensiones de la barra,

– El número de barras presentadas, rechazado y aceptado.

El informe de aceptación está firmado por los representantes del cliente y proveedor. Los certificados de análisis y las diversas hojas de inspección de proveedores y clientes se adjuntan al informe de aceptación y a los anexos..

Documentos de referencia:

ASTM A572 Gr 50 Productos laminados en caliente de aceros estructurales sin alear – Condiciones técnicas de suministro

ASTM A36/A36M-14 Especificación estándar para acero estructural al carbono

ASTM A1018/A1018M-16a Especificación estándar para acero, Hoja y tira, bobinas de espesor pesado, Laminado en caliente, Carbono, Comercial, Dibujo, Estructural, Alta resistencia de baja aleación, Alta resistencia de baja aleación con conformabilidad mejorada, y resistencia ultra alta.