Di sini kami memperkenalkan ASTM Grade 1006 batang kolektor katoda baja karbon rendah untuk persyaratan produksi dan inspeksi bengkel Aluminium Elektrolit. Jika Anda tertarik, silahkan menulis email ke [email protected].

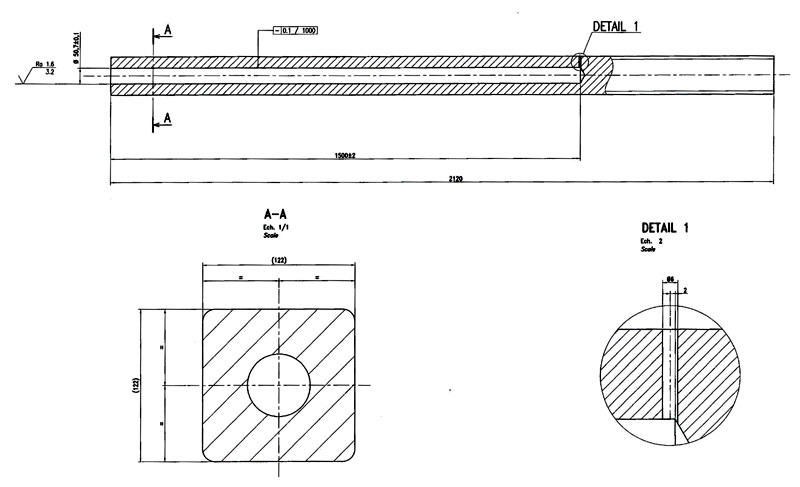

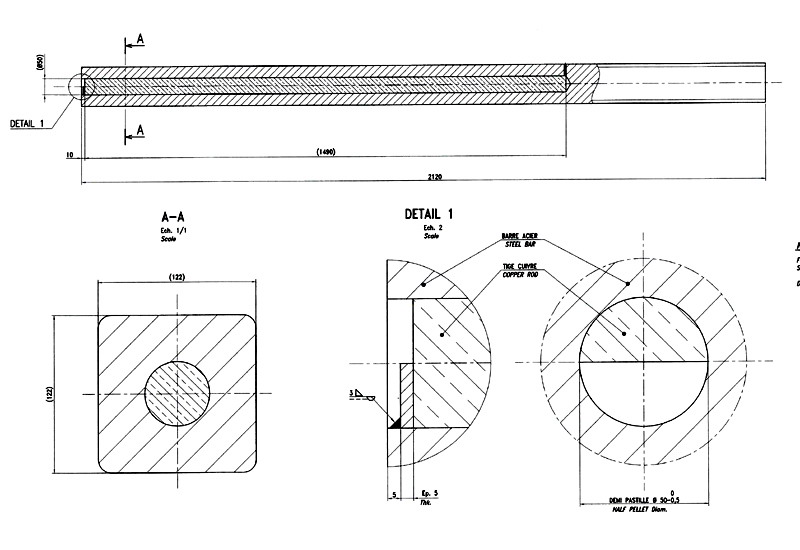

Batang kolektor baja memiliki penampang persegi dengan sisipan tembaga bundar. Kualitas sisipan baja dan tembaga, dimensi dan pemasangannya di bilah kolektor jadi harus seperti di bawah ini dan sesuai dengan gambar:

- Fisik:

1.1 Toleransi batang kolektor baja:

Panjangnya (Mm) 0 / +10

Lebar (Mm) -2~+2

Tinggi (Mm) -2~+2

1.2 Toleransi geometris batang kolektor baja

– Angle defect at cut end less than 5 Mm

– Flatness at cut ends less than 2 Mm

– Angle defect of cross-section less than 3 Mm

– Deflection on the whole bar less than 3 Mm

(Secara lateral dan vertikal)

– Local deflection less than 3 mm per meter

(Secara lateral dan vertikal)

– Flatness less than 3 Mm

(Secara transversal dan vertikal)

– Twist less than 3 mm per meter

– Pembulatan 4-15 Mm

1.3 Kondisi permukaan batang kolektor baja

– Permukaan lateral: Pickup gratis atau logam dan retak lebih dalam dari 3 Mm

– Kekasaran permukaan tidak memproyeksikan lebih dari 1 Mm

– Dipotong oleh gergaji (Pemotongan dengan gunting atau obor oxyacetylene dilarang kecuali diikuti dengan penggilingan). Pemotongan tidak boleh menimbulkan cacat produksi (Memerlukan penggilingan tambahan).

– Tidak ada lukisan di bar yang berakhir.

- Karakteristik fisikokimia

2.1 Komposisi baja batang kolektor (Analisis gravimetri)

Aplikasi batang katoda membutuhkan logam besi dengan resistivitas listrik yang relatif rendah dan kemampuan las yang baik (Misalnya 1020 Kelas atau ASTM A29/A29 M-99) dan mengikuti persyaratan komposisi:

Karbon: ≤0,06%

Silikon: ≤0,07%

Mangan: ≤0,45%

Fosfor: ≤0,03%

Belerang: ≤0,04%

Nitrogen ≤0,012%.

Pemasok baja harus memasok kepada klien proposalnya dengan kisaran komposisi baja khas yang diharapkan untuk unsur-unsur kimia berikut: Al, C, Cr, Cu, Si, Mn, Ni, S, P & N

- Inspeksi batang katoda

Penerimaan batang katoda dilakukan di tempat pemasok dan termasuk:

– Pemeriksaan hasil kontrol kualitas pemasok, dan terutama pemeriksaan sertifikat analisis yang menjamin bahwa kualitas baja batang memenuhi persyaratan spesifikasi

– Pemeriksaan dimensi batang adalah aspek.

Mengenai prosedur inspeksi, kata "LOT" berarti "BANYAK bahan yang akan diperiksa", yaitu. Semua batang katoda, dari mana sampel akan diambil untuk memeriksa kepatuhan dengan kriteria penerimaan.

Duri katoda dalam LOT tertentu harus diproduksi sesuai dengan proses yang sama dan dengan kualitas baja yang sama.

NB: Ketika tidak ada penerimaan di situs, Semua hasil kontrol pemasok harus dikirim ke departemen pembelian klien sebelum pengiriman untuk penerimaan.

3.1 Prosedur inspeksi penerimaan

Inspeksi penerimaan dilakukan oleh perwakilan dari organisasi eksternal yang disetujui oleh klien.

Hasil pemasok

Pemasok harus menunjukkan hasil sebagai awal penerimaan, termasuk sebagai minimum:

– Komposisi kimia

– Pemeriksaan dimensi

– Pemeriksaan sekitar

– Pemeriksaan cacat sudut (penampang dan cut-end)

– Pemeriksaan lendutan total

– Pemeriksaan twist

Semua kontrol dimensi dan penampilan dilakukan sesuai dengan skema pengambilan sampel tunggal untuk inspeksi normal (Berdasarkan ISO standar 2859 AQL 1.5%).

Semua hasil yang tidak sesuai dengan persyaratan yang diberikan harus diidentifikasi.

Ketika jumlah bar yang rusak kurang dari atau sama dengan kriteria penerimaan lot, lot sesuai.

Ketika jumlah batang yang rusak sama dengan atau lebih besar dari kriteria penolakan lot, lot tidak sesuai.

Ketika perwakilan klien tiba, Mereka memeriksa hasil pemasok dan peralatan pengukuran mereka. Hasil ini harus ditambahkan ke laporan penerimaan.

Sebagai fa sebagai komposisi baja yang bersangkutan, Lot ditolak jika hasil sertifikat analisis tidak memenuhi persyaratan atau jika setidaknya salah satu dari hasil elemen yang ditentukan tidak disediakan.

3.2 Inspeksi dimensi

Panjang batang, lebar dan tinggi diperiksa oleh atribut sesuai ISO standar 2859 oleh perwakilan klien. Pemeriksaan dilakukan sesuai dengan skema pengambilan sampel tunggal untuk pemeriksaan normal atau pengurangan dengan AQL sebesar 1.5%.

Setiap bar diklasifikasikan "cacat" atau "tidak cacat", tergantung masing-masing pada apakah 3 dimensi sesuai dengan toleransi yang diberikan atau apakah salah satu dari lebih 3 dimensi di luar toleransi. Bar yang rusak ditolak.

Ketika jumlah bar yang rusak kurang dari atau sama dengan kriteria penerimaan lot, Lot diterima.

Ketika jumlah batang yang rusak sama dengan atau lebih besar dari kriteria penolakan lot, Jumlah spesimen uji harus ditingkatkan seperti yang dijelaskan bar dari lot ini hanya harus disajikan lagi setelah pemeriksaan ulang semua bagian dan penghapusan bar yang rusak.

Dimensi diukur sebagai berikut:

– Panjangnya: Tempatkan bilah pada permukaan kerja horizontal dengan tepi penahan. Tempatkan salah satu ujung bilah di tepi dan letakkan set persegi di ujung lainnya. Gunakan pita pengukur untuk menentukan panjang keseluruhan batang antara tepi dan set persegi. Catat pengukuran panjang pada lembar inspeksi.

– Lebar dan tinggi: Ukur ini 2 dimensi di tengah batang dengan pengukur kaliper. Acord semua hasil pada lembar inspeksi, yang ditambahkan ke laporan penerimaan.

Komentar: Bar yang rusak ditolak setelah diperhitungkan untuk penerimaan lot.

3.3 Inspeksi geometris

Karakteristik ini diperiksa oleh atributer dalam skema pengambilan sampel tunggal dengan AQL 1.5% Setiap bar di baris "cacat" atau "tidak cacat", tergantung pada hasil 8 pengukuran yang harus dilakukan:

– Bar rusak: Setidaknya 1 dari 8 pengukuran di luar toleransi

– Bar tidak rusak: Si 8 pengukuran mematuhi toleransi.

Bar yang rusak ditolak tetapi dihitung.

Karakteristik diukur sebagai berikut::

– Lendutan total (2 Pengukuran): Ini diukur pada satu wajah horizontal dan satu vertikal (permukaan cekung). Tempatkan penggaris kaku lebih panjang dari bilah di permukaan yang sedang diperiksa. Tidak boleh memasukkan 3 mm shim tebal antara penggaris dan batang.

– Lendutan lokal (2 Pengukuran): Ini diukur pada satu wajah horizontal dan satu vertikal (Permukaan cekung). Tempat 1 m penggaris kaku di permukaan sedang diperiksa. Tidak boleh memasukkan 3 mm shim tebal antara penggaris dan batang. Ulangi operasi tiga kali dengan wajah untuk memeriksa seluruh panjang batang.

– Cacat sudut di ujung potong (2 Pengukuran): Tegak lurus diperiksa di kedua ujung batang sepanjang lebar dan tinggi menggunakan set persegi dan 5 mm shim tebal. Tidak mungkin memasukkan shim antara set square dan end of bar.

– Cacat sudut penampang (2 Pengukuran): Cek dibuat di tengah bar sepanjang lebar dan tinggi menggunakan set persegi dan 3 mm shim tebal. Seharusnya tidak mungkin memasukkan shim antara set persegi dan batang.

Hasil dari semua pemeriksaan ini dicatat pada lembar inspeksi yang ditambahkan ke laporan penerimaan.

– OKE: Dimensi dalam toleransi.

– D*: Dimensi di luar toleransi (Cacat).

– 1: Bar pertama ditolak.

3.4 Pemeriksaan kondisi permukaan

Aturan penerimaan sama dengan yang ditentukan, Kondisi permukaan batang sampel diperiksa secara visual. Aspek mereka harus sesuai dengan dimensi yang diberikan. Gunakan pengukur kedalaman untuk mengukur kedalaman cacat apa pun.

Kerataan di ujung yang dipotong (2 Pengukuran) diperiksa di kedua ujung bilah menggunakan set persegi dan 2 mm shim silinder. Seharusnya tidak mungkin memasukkan shim silinder antara set persegi dan ujung batang.

3.5 Laporan penerimaan

Setelah menyelesaikan penerimaan, Laporan disiapkan untuk menyertakan setidaknya hal-hal berikut::

– Referensi produsen dan pabrik,

– Nomor lot,

– Dimensi batang,

– Jumlah bar yang disajikan, ditolak dan diterima.

Laporan penerimaan ditandatangani oleh perwakilan klien dan pemasok. Sertifikat analisis dan berbagai lembar inspeksi pemasok dan klien ditambahkan ke laporan penerimaan dan lampiran.

Dokumen referensi:

ASTM A572 Gr 50 Produk canai panas dari baja struktural non-paduan - Kondisi pengiriman teknis

ASTM A36 / A36M-14 Spesifikasi standar untuk baja struktural karbon

ASTM A1018 / A1018M-16a Spesifikasi standar untuk baja, Lembar dan strip, kumparan ketebalan berat, Gulung panas, Karbon, Komersial, Gambar, Struktural, Kekuatan tinggi Paduan rendah, Kekuatan tinggi Paduan rendah dengan kemampuan bentuk yang ditingkatkan, dan Kekuatan ultra-tinggi.