Di sini kami memperkenalkan Gred ASTM 1006 bar pengumpul cothode keluli karbon rendah untuk bengkel aluminium elektrolitik keperluan pengeluaran dan pemeriksaan. Sekiranya anda berminat dengannya, Sila tulis e-mel kepada [email protected].

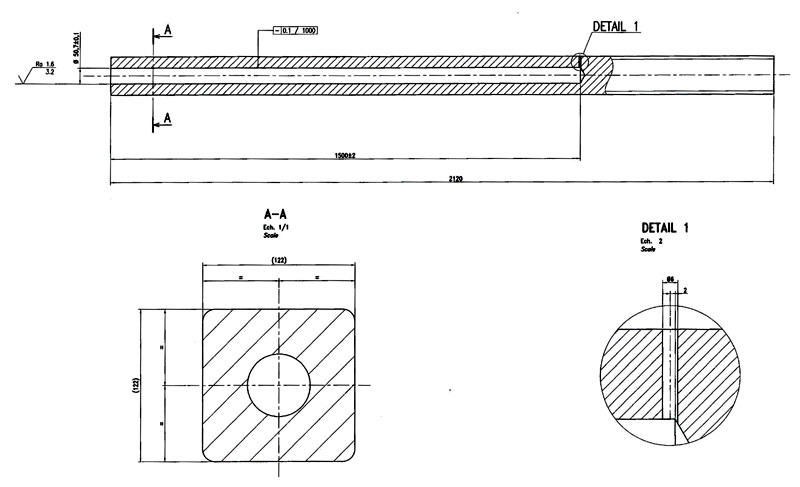

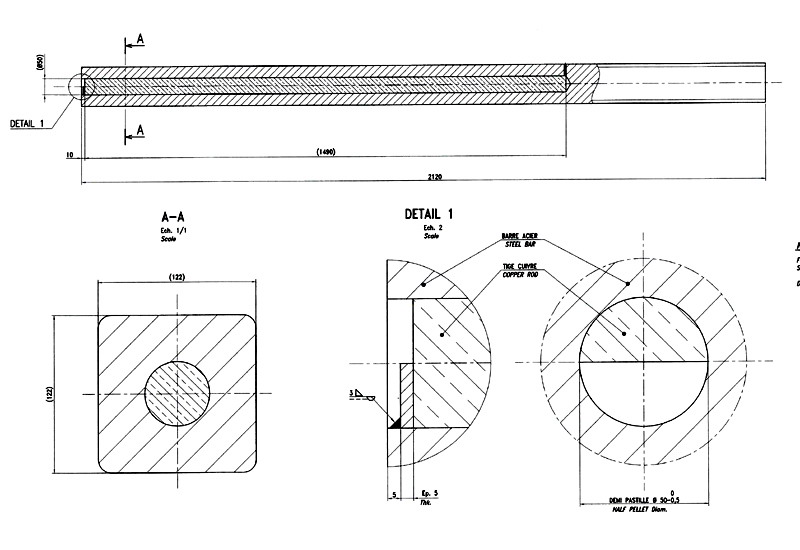

Bar pengumpul keluli mempunyai keratan rentas persegi dengan sisipan tembaga bulat. Kualiti sisipan keluli dan tembaga, dimensi mereka dan pemasangannya dalam bar pengumpul siap hendaklah seperti di bawah dan mengikut lukisan:

- Fizikal:

1.1 Toleransi bar pengumpul keluli:

Panjang (Mm) 0 / +10

Lebar (Mm) -2~+2

Ketinggian (Mm) -2~+2

1.2 Pengumpul keluli bar toleransi geometri

– Angle defect at cut end less than 5 Mm

– Flatness at cut ends less than 2 Mm

– Angle defect of cross-section less than 3 Mm

– Deflection on the whole bar less than 3 Mm

(Kemudian dan Vertically)

– Local deflection less than 3 mm per meter

(Kemudian dan Vertically)

– Flatness less than 3 Mm

(Secara melintang dan menegak)

– Twist less than 3 mm per meter

– Pusingan mati 4-15 Mm

1.3 Keadaan permukaan bar pengumpul keluli

– Permukaan sisi: Pikap dan retak logam percuma atau logam lebih dalam daripada 3 Mm

– Kekasaran permukaan tidak memproyeksikan lebih daripada 1 Mm

– Dipotong oleh gergaji (Memotong dengan ricih atau obor oxyacetylene dilarang kecuali diikuti dengan pengisaran). Pemotongan tidak boleh menunjukkan kecacatan pembuatan (Memerlukan pengisaran tambahan).

– Tiada lukisan di hujung bar.

- Physicochemical characteristics

2.1 Komposisi keluli bar pengumpul (Analisis gravimetrik)

Aplikasi bar katod memerlukan logam ferus dengan rintangan elektrik yang agak rendah dan kebolehkimpalan yang baik (Sebagai contoh 1020 Gred atau ASTM A29 / A29 M-99) dan mengikut keperluan komposisi:

Karbon: ≤0.06%

Silikon: ≤0.07%

Mangan: ≤0.45%

Fosforus: ≤0.03%

Sulfur: ≤0.04%

Nitrogen ≤0.012%.

Pembekal keluli mesti membekalkan kepada pelanggan cadangannya dengan julat komposisi keluli biasa yang diharapkan untuk unsur kimia berikut: Al, C, Cr, Cu, Si, Mn, Ni, S, P & N

- Cathode bar inspection

Penerimaan bar katod berlaku di premis pembekal dan termasuk:

– Pemeriksaan hasil kawalan kualiti pembekal, dan terutamanya pemeriksaan sijil analisis yang menjamin bahawa kualiti keluli bar memenuhi keperluan spesifikasi

– Semakan dimensi bar ialah aspek.

Berkenaan dengan prosedur pemeriksaan, perkataan "LOT" bermaksud "LOT bahan yang perlu diperiksa", Iaitu. Semua bar katod, di mana sampel akan diambil untuk memeriksa pematuhan kriteria penerimaan.

Gudang katod dalam LOT tertentu mesti dibuat mengikut proses yang sama dan dengan kualiti keluli yang sama.

NOTA: Apabila tiada penerimaan di tapak, Semua hasil kawalan pembekal mesti dihantar ke jabatan pembelian pelanggan sebelum penghantaran untuk penerimaan.

3.1 Acceptance inspection procedure

Pemeriksaan penerimaan dilakukan oleh wakil organisasi luaran yang diluluskan oleh pelanggan.

Keputusan pembekal

Pembekal mesti mengemukakan hasil sebagai permulaan penerimaan, termasuk sekurang-kurangnya:

– Komposisi kimia

– Semakan dimensi

– Pemeriksaan sekitar

– Semakan kecacatan sudut (keratan rentas dan cut-end)

– Jumlah pemeriksaan pesongan

– Semakan twist

Semua kawalan dimensi dan penampilan dijalankan mengikut skim persampelan tunggal untuk pemeriksaan biasa (Berdasarkan ISO standard 2859 AQL 1.5%).

Semua keputusan yang tidak mematuhi keperluan yang diberikan mesti dikenalpasti.

Apabila bilangan bar yang rosak kurang daripada atau sama dengan kriteria penerimaan lot, lot itu sesuai.

Apabila bilangan bar yang rosak adalah sama atau lebih besar daripada kriteria penolakan lot, lot itu tidak sesuai.

Apabila wakil klien tiba, Mereka memeriksa keputusan pembekal dan alat pengukuran mereka. Keputusan ini akan dilampirkan kepada laporan penerimaan.

Sebagai fa sebagai komposisi keluli berkenaan, Lot ditolak jika keputusan sijil analisis tidak mematuhi keperluan atau jika sekurang-kurangnya salah satu hasil elemen yang ditentukan tidak dibekalkan.

3.2 Dimensional inspection

Panjang bar, lebar dan ketinggian diperiksa oleh atribut mengikut ISO standard 2859 oleh wakil pelanggan. Pemeriksaan yang dilakukan mengikut skim persampelan tunggal untuk pemeriksaan biasa atau dikurangkan dengan AQL 1.5%.

Setiap bar dikelaskan "rosak" atau "tidak rosak", bergantung masing-masing sama ada 3 dimensi mematuhi toleransi yang diberikan atau sama ada salah satu daripada lebih banyak 3 Dimensi adalah daripada toleransi. Bar yang rosak ditolak.

Apabila bilangan bar yang rosak kurang daripada atau sama dengan kriteria penerimaan lot, lot diterima.

Apabila bilangan bar yang rosak adalah sama atau lebih besar daripada kriteria penolakan lot, Bilangan spesimen ujian perlu ditingkatkan seperti yang dijelaskan bar dari lot ini hanya perlu dibentangkan semula selepas pemeriksaan semula semua bahagian dan penghapusan bar yang rosak.

Dimensi diukur seperti berikut:

– Panjang: Letakkan bar pada permukaan kerja mendatar dengan tepi penahan. Letakkan salah satu hujung bar ke tepi dan letakkan persegi set di hujung yang lain. Gunakan ukuran pita untuk menentukan panjang keseluruhan bar di antara tepi dan menetapkan segi empat sama. Rekod ukuran panjang pada helaian pemeriksaan.

– Lebar dan tinggi: Ukur ini 2 Dimensi di tengah bar dengan tolok caliper. Acord semua keputusan pada helaian pemeriksaan, yang dilampirkan kepada laporan penerimaan.

Kenyataan: Bar yang rosak ditolak selepas diambil kira untuk penerimaan lot.

3.3 Geometrical inspection

Ciri-ciri ini diperiksa oleh atribut dalam skema pensampelan tunggal dengan AQL 1.5% setiap bar dikelaskan "rosak" atau "tidak rosak", Bergantung kepada keputusan 8 pengukuran yang perlu dilakukan:

– Bar rosak: Sekurang-kurangnya 1 daripada 8 pengukuran adalah di luar toleransi

– Bar tidak rosak: The 8 pengukuran mematuhi toleransi.

Bar yang rosak ditolak tetapi dikira.

Ciri-ciri diukur seperti berikut:

– Jumlah pesongan (2 Pengukuran): Ini diukur pada satu mendatar dan pada satu muka menegak (permukaan cekung). Letakkan pembaris tegar lebih lama daripada bar di permukaan yang diperiksa. Tidak boleh dimasukkan 3 mm tebal shim antara pembaris dan bar.

– Pesongan tempatan (2 Pengukuran): Ini diukur pada satu mendatar dan pada satu muka menegak (Permukaan cekung). Letakkan a 1 pembaris tegar di permukaan diperiksa. Tidak boleh dimasukkan 3 mm tebal shim antara pembaris dan bar. Ulangi operasi tiga kali secara bersemuka untuk memeriksa keseluruhan panjang bar.

– Kecacatan sudut pada hujung potong (2 Pengukuran): Perpendicularity diperiksa di kedua-dua hujung bar sepanjang lebar dan ketinggian menggunakan segi empat sama set dan 5 mm tebal shim. Tidak mungkin untuk memasukkan shim antara persegi set dan hujung bar.

– Kecacatan sudut keratan rentas (2 Pengukuran): Cek dibuat di tengah-tengah bar sepanjang lebar dan ketinggian menggunakan segi empat sama set dan 3 mm tebal shim. Tidak mungkin untuk memasukkan shim antara set persegi dan bar.

Hasil daripada semua cek ini direkodkan pada helaian pemeriksaan yang dilampirkan pada laporan penerimaan.

– OK: Dimensi dalam toleransi.

– D*: Dimensi daripada toleransi (Rosak).

– 1: Bar pertama ditolak.

3.4 Surface condition inspection

Peraturan penerimaan adalah sama seperti yang dinyatakan, Keadaan permukaan bar sampel diperiksa secara visual. Aspek mereka mesti mematuhi dimensi yang diberikan. Gunakan tolok kedalaman untuk mengukur kedalaman sebarang kecacatan.

Keperitan di hujung potong (2 Pengukuran) diperiksa di kedua-dua hujung bar menggunakan segi empat sama set dan 2 mm cylindrical shim. Tidak mungkin untuk memasukkan shim silinder antara set persegi dan hujung bar.

3.5 Acceptance report

Setelah selesai penerimaan, Laporan disediakan untuk memasukkan sekurang-kurangnya yang berikut:

– Rujukan pengilang dan kilang,

– Nombor lot,

– Dimensi bar,

– Bilangan bar yang dibentangkan, ditolak dan diterima.

Laporan penerimaan ditandatangani oleh wakil pelanggan dan pembekal. Sijil analisis dan pelbagai lembaran pemeriksaan pembekal dan pelanggan ditambah kepada laporan penerimaan dan lampiran.

Dokumen rujukan:

ASTM A572 Gr 50 Produk gulung panas keluli struktur bukan aloi - Syarat penghantaran teknikal

ASTM A36/A36M-14 Spesifikasi standard untuk keluli struktur karbon

ASTM A1018 / A1018M-16a Spesifikasi standard untuk keluli, helaian dan jalur, Gegelung ketebalan berat, Bergolek panas, Karbon, Komersial, Lukisan, Struktur, Aloi rendah berkekuatan tinggi, Aloi rendah berkekuatan tinggi dengan kebolehbentukan yang lebih baik, dan Kekuatan ultra tinggi.