Tutaj przedstawiamy klasę ASTM 1006 listwa kolektorowa kotodowa ze stali niskowęglowej do produkcji i kontroli warsztatów z aluminium elektrolitycznego. Jeśli jesteś zainteresowany, Napisz e-mail do [email protected].

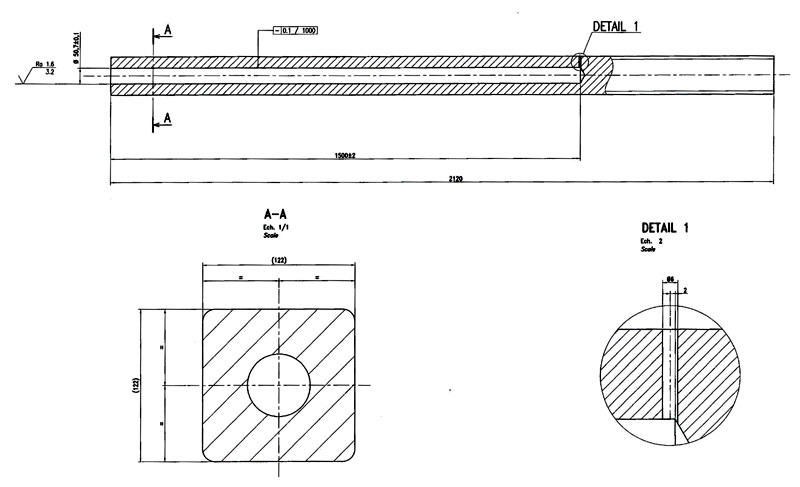

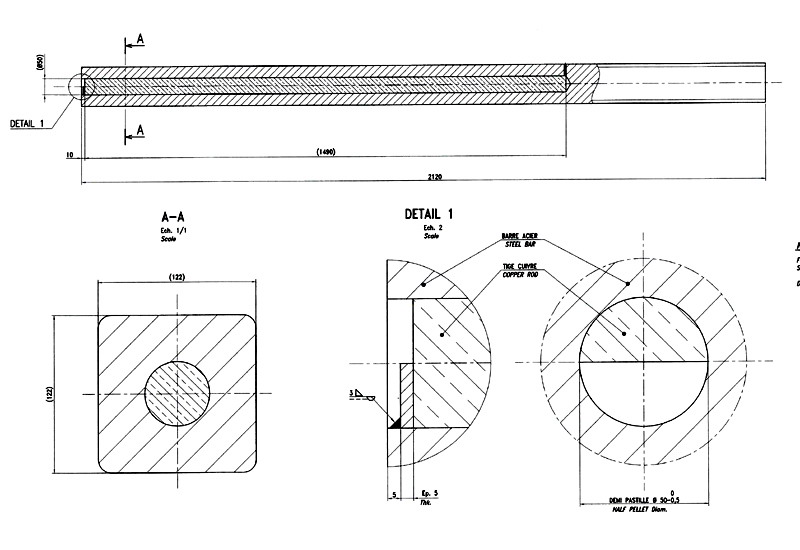

Stalowe pręty kolektora mają kwadratowy przekrój z okrągłą wkładką miedzianą. Jakość wkładki stalowej i miedzianej, ich wymiary i jego dopasowanie do gotowego pręta kolektora powinny być jak poniżej i zgodnie z rysunkiem:

- Fizyczny:

1.1 Tolerancja pręta kolektora stalowego:

Długość (Mm) 0 / +10

Szerokość (Mm) -2~+2

Wysokość (Mm) -2~+2

1.2 Tolerancje geometryczne prętów kolektora stalowego

– Wada kątowa na końcu cięcia mniejsza niż 5 Mm

– Płaskość na odciętych końcach mniejsza niż 2 Mm

– Wada kątowa przekroju mniejszego niż 3 Mm

– Ugięcie na całym pręcie mniejsze niż 3 Mm

(Bocznie i pionowo)

– Ugięcie lokalne mniejsze niż 3 mm na metr

(Bocznie i pionowo)

– Płaskość mniejsza niż 3 Mm

(Poprzecznie i pionowo)

– Skręć mniej niż 3 mm na metr

– Zaokrąglanie 4-15 Mm

1.3 Stan powierzchni kolektora stalowego

– Powierzchnie boczne: Wolny lub metalowy przetwornik i pęknięcia głębsze niż 3 Mm

– Chropowatość powierzchni nie rzutująca o więcej niż 1 Mm

– Cięcie piłą (Cięcie nożycami lub palnikiem oksyacetylenowym jest zabronione, chyba że po nim nastąpi szlifowanie). Kawałki mięsa nie mogą przedstawiać wad produkcyjnych (Konieczność dodatkowego szlifowania).

– Brak malowania na końcach prętów.

- Charakterystyka fizykochemiczna

2.1 Skład stali kolektorowej (Analiza grawimetryczna)

Zastosowanie pręta katodowego wymaga metalu żelaznego o stosunkowo niskiej rezystywności elektrycznej i dobrej spawalności (Na przykład 1020 Gatunek lub ASTM A29/A29 M-99) i zgodnie z wymogiem dotyczącym składu:

Węgiel: ≤0,06%

Krzem: ≤0,07%

Mangan: ≤0,45%

Fosfor: ≤0,03%

Siarka: ≤0,04%

Azot ≤0,012%.

Dostawca stali musi dostarczyć klientowi swoją propozycję z typowym zakresem składu stali oczekiwanym dla następujących pierwiastków chemicznych: Al, C, Cr, Cu, Si, Mn, Ni, S, P & N

- Kontrola prętów katodowych

Odbiór prętów katodowych odbywa się w siedzibie dostawcy i obejmuje:

– Sprawdzenie wyników kontroli jakości dostawcy, a w szczególności sprawdzenie certyfikatów analizy gwarantujących, że jakość stali prętowej spełnia wymagania specyfikacji

– Sprawdzenie wymiarów pręta jest aspektem.

W odniesieniu do procedur kontrolnych, wyraz "LOT" oznacza "LOT materiału podlegającego kontroli", tj.. Wszystkie pręty katodowe, z których zostanie pobrana próbka w celu sprawdzenia zgodności z kryteriami akceptacji.

Pręty katodowe w danej PARTII muszą być wytwarzane według tego samego procesu i z tą samą jakością stali.

NB: Gdy nie ma akceptacji na miejscu, wszystkie wyniki kontroli dostawcy muszą zostać wysłane do działu zakupów klienta przed wysyłką do akceptacji.

3.1 Procedura kontroli odbiorczej

Kontrola odbiorcza wykonywana jest przez przedstawiciela organizacji zewnętrznej zatwierdzonej przez klienta.

Wyniki dostawcy

Dostawca musi przedstawić wyniki jako początek akceptacji, w tym co najmniej:

– Skład chemiczny

– Kontrola wymiarów

– Kontrola obejściowa

– Kontrola defektu kąta (przekrój poprzeczny i przecięcie)

– Całkowita kontrola ugięcia

– Skręt sprawdza

Wszystkie kontrole wymiarowe i wyglądu są przeprowadzane zgodnie z pojedynczym schematem pobierania próbek do normalnej kontroli (W oparciu o normę ISO 2859 AQL 1.5%).

Wszystkie wyniki, które nie spełniają podanych wymagań, muszą być zidentyfikowane.

Gdy liczba uszkodzonych prętów jest mniejsza lub równa kryterium przyjęcia partii, partia jest zgodna.

Gdy liczba uszkodzonych prętów jest równa lub większa niż kryterium odrzucenia partii, partia nie jest zgodna.

Po przybyciu przedstawiciela klienta, sprawdzają wyniki dostawców i ich aparaturę pomiarową. Wyniki te należy dołączyć do sprawozdania z przyjęcia..

Tak fa, jak skład stali, o którym mowa, partia zostaje odrzucona, jeżeli wyniki świadectw analizy nie są zgodne z wymaganiami lub jeśli nie dostarczono co najmniej jednego z określonych wyników elementów.

3.2 Kontrola wymiarowa

Długość pręta, szerokość i wysokość są sprawdzane przez atrybut zgodnie z normą ISO 2859 przez przedstawiciela klienta. Kontrola przeprowadzana zgodnie z pojedynczym schematem pobierania próbek w celu przeprowadzenia normalnej lub zredukowanej kontroli z AQL wynoszącym 1.5%.

Każdy pręt jest klasyfikowany jako "wadliwy" lub "niewadliwy", w zależności od tego, czy 3 wymiary są zgodne z podanymi tolerancjami lub czy jest to jedna z większej liczby 3 wymiary są poza tolerancją. Uszkodzone pręty są odrzucane.

Gdy liczba uszkodzonych prętów jest mniejsza lub równa kryterium przyjęcia partii, partia jest akceptowana.

Gdy liczba uszkodzonych prętów jest równa lub większa niż kryterium odrzucenia partii, liczba próbek do badań musi zostać zwiększona zgodnie z opisem, pręty z tej partii mogą być ponownie przedstawione dopiero po ponownym zbadaniu wszystkich części i usunięciu uszkodzonych prętów.

Wymiary są mierzone w następujący sposób::

– Długość: Umieść pręt na poziomej powierzchni roboczej z krawędzią ustalającą. Umieść jeden z końców pręta przy krawędzi i umieść ustawiony kwadrat na drugim końcu. Użyj taśmy mierniczej, aby określić całkowitą długość pręta między krawędzią a ustawionym kwadratem. Rejestrowanie pomiaru długości na karcie kontrolnej.

– Szerokość i wysokość: zmierz te 2 wymiary na środku pręta za pomocą miernika zacisku. Zapisz wszystkie wyniki na karcie kontroli, który jest dołączony do protokołu akceptacji.

Uwagi: Wadliwe pręty są odrzucane po uwzględnieniu przy odbiorze partii.

3.3 Kontrola geometryczna

Cechy te są sprawdzane przez atrybutorów w jednym schemacie pobierania próbek o AQL równym 1.5% każdy pręt w kategorii "wadliwy" lub "niewadliwy", w zależności od wyników 8 pomiary, które należy wykonać:

– Pasek uszkodzony: Przynajmniej 1 z 8 pomiary są poza tolerancją

– Pręt nie jest uszkodzony: Ten 8 pomiary zgodne z tolerancjami.

Uszkodzone pręty są odrzucane, ale liczone.

Charakterystyki są mierzone w następujący sposób::

– Całkowite ugięcie (2 Pomiary): Jest to mierzone na jednej poziomej i na jednej pionowej powierzchni (powierzchnie wklęsłe). Umieść sztywną linijkę dłuższą niż pasek na sprawdzanej powierzchni. Nie może być możliwe wstawienie 3 mm grubości podkładki między linijką a prętem.

– Lokalne ugięcie (2 Pomiary): Jest to mierzone na jednej poziomej i na jednej pionowej powierzchni (Powierzchnie wklęsłe). Umieść 1 m sztywna linijka na sprawdzanej powierzchni. Nie może być możliwe wstawienie 3 mm grubości podkładki między linijką a prętem. Powtórz operację trzy razy twarzą, aby sprawdzić całą długość pręta.

– Wada kątowa na końcu cięcia (2 Pomiary): Prostopadłość jest sprawdzana na obu końcach pręta wzdłuż szerokości i wysokości za pomocą ustawionego kwadratu i 5 podkładka o grubości mm. Nie może być możliwe włożenie podkładki między ustawiony kwadrat a koniec pręta.

– Kątowa wada przekroju poprzecznego (2 Pomiary): Kontrola jest wykonywana na środku paska wzdłuż szerokości i wysokości za pomocą ustawionego kwadratu i 3 podkładka o grubości mm. Nie może być możliwe włożenie podkładki między ustawiony kwadrat a pręt.

Wyniki wszystkich tych kontroli są rejestrowane na karcie kontroli załączonej do sprawozdania z przyjęcia..

– OK: Wymiary w granicach tolerancji.

– D*: Wymiary poza tolerancją (wadliwy).

– 1: Pierwszy takt odrzucony.

3.4 Kontrola stanu powierzchni

Zasady akceptacji są takie same jak określone, stan powierzchni prętów próbki jest sprawdzany wizualnie. Ich aspekt musi być zgodny z podanym wymiarem. Użyj głębokościomierza, aby zmierzyć głębokość wszelkich defektów.

Płaskość na ciętych końcach (2 Pomiary) jest sprawdzany na obu końcach pręta za pomocą ustawionego kwadratu i 2 mm podkładka cylindryczna. Nie może być możliwe włożenie podkładki cylindrycznej między ustawiony kwadrat a koniec pręta.

3.5 Protokół odbioru

Po zakończeniu akceptacji, przygotowany jest raport zawierający co najmniej następujące elementy::

– Referencje producenta i zakładu,

– Numer partii,

– Wymiary pręta,

– Liczba prezentowanych słupków, odrzucone i zaakceptowane.

Protokół odbioru jest podpisywany przez przedstawicieli klienta i dostawcy. Certyfikaty analizy oraz różne arkusze kontroli dostawcy i klienta są dołączane do protokołu odbioru i załączników.

Dokumenty referencyjne:

ASTM A572 Gr 50 Wyroby walcowane na gorąco z niestopowych stali konstrukcyjnych – Warunki techniczne dostawy

ASTM A36 / A36M-14 Standardowa specyfikacja dla węglowej stali konstrukcyjnej

ASTM A1018/A1018M-16a Standardowa specyfikacja stali, arkusz i pasek, cewki o dużej grubości, Walcowane na gorąco, Węgiel, Reklama, Rysunek, Strukturalny, Wysoka wytrzymałość i niski stop, Niskostopowa o wysokiej wytrzymałości i ulepszona odkształcalność, i bardzo wysoka wytrzymałość.