Ici, nous présentons ASTM Grade 1006 Barre collectrice de cothode en acier à faible teneur en carbone pour la production et l’inspection de l’atelier d’aluminium électrolytique. Si cela vous intéresse, S’il vous plaît écrivez un e-mail à [email protected].

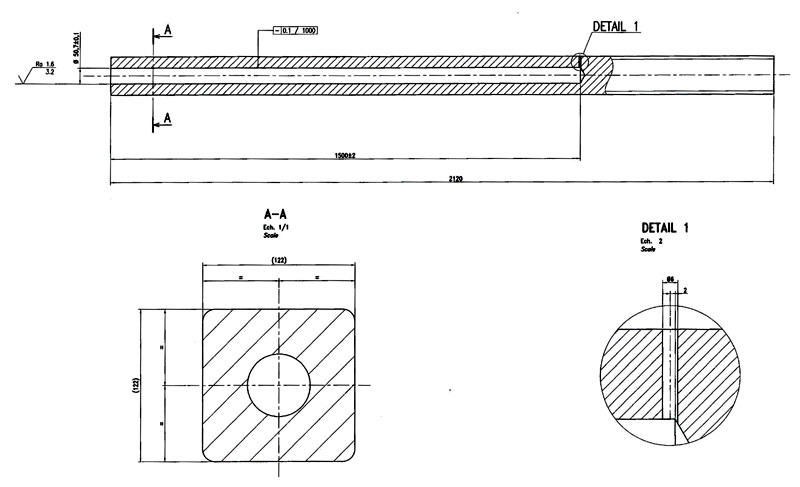

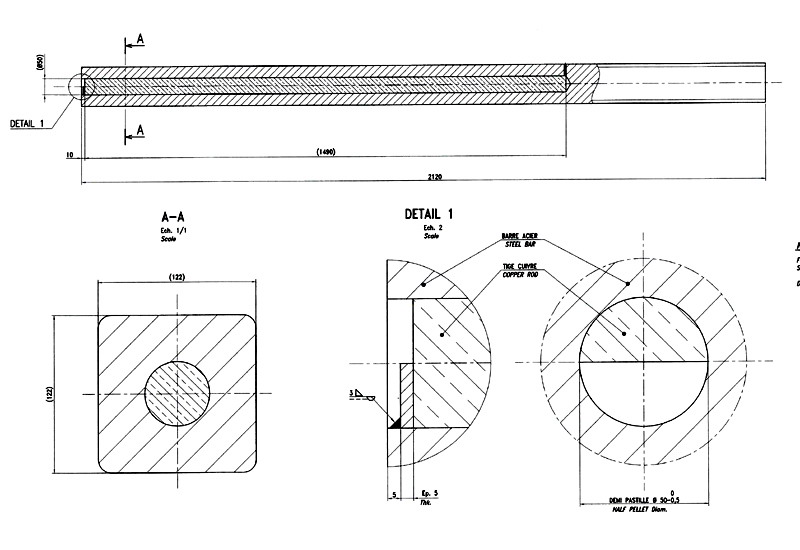

Les barres collectrices en acier ont une section carrée avec insert rond en cuivre. La qualité de l’insert en acier et en cuivre, leurs dimensions et leur montage dans la barre collectrice finie doivent être les suivants et conformes au dessin.:

- Physique:

1.1 Tolérance à la barre collectrice en acier:

Longueur (mm) 0 / +10

Largeur (mm) -2~+2

Hauteur (mm) -2~+2

1.2 Tolérances géométriques de la barre collectrice en acier

– Angle defect at cut end less than 5 mm

– Flatness at cut ends less than 2 mm

– Angle defect of cross-section less than 3 mm

– Deflection on the whole bar less than 3 mm

(latéralement et verticalement)

– Local deflection less than 3 mm par mètre

(latéralement et verticalement)

– Flatness less than 3 mm

(Transversalement et verticalement)

– Twist less than 3 mm par mètre

– Arrondir 4-15 mm

1.3 État de surface de la barre collectrice en acier

– Surfaces latérales: Ramassage libre ou métallique et fissures plus profondes que 3 mm

– Rugosité de surface ne faisant pas saillie de plus de 1 mm

– Découpé à la scie (La découpe à l’aide d’une cisaille ou d’un chalumeau oxyacétylène est interdite à moins qu’elle ne soit suivie d’un broyage). Les découpes ne doivent pas présenter de défauts de fabrication (Nécessitant un broyage supplémentaire).

– Pas de peinture sur les extrémités de bar.

- Caractéristiques physico-chimiques

2.1 Composition des barres collectrices en acier (Analyse gravimétrique)

L’application de la barre cathodique nécessite un métal ferreux avec une résistivité électrique relativement faible et une bonne soudabilité (Par exemple 1020 Grade ou ASTM A29/A29 M-99) et suivant l’exigence de composition:

Carbone: ≤0,06 %

Silicium: ≤0,07 %

Manganèse: ≤0,45 %

Phosphore: ≤0,03 %

Soufre: ≤0,04 %

Azote ≤0,012 %.

Le fournisseur d’acier doit fournir au client sa proposition avec la gamme de composition typique de l’acier attendue pour les éléments chimiques suivants: Al, C, Cr, Cu, Si, Mn, Ni, S, P & N

- Inspection des barres cathodiques

L’acceptation des barres cathodiques a lieu dans les locaux du fournisseur et comprend:

– Un contrôle des résultats du contrôle qualité du fournisseur, et surtout un contrôle des certificats d’analyse garantissant que la qualité de la barre d’acier répond aux exigences du cahier des charges

– Une vérification des dimensions de la barre est l’aspect.

En ce qui concerne les procédures d’inspection, le mot « LOT » signifie « LOT de matériel à inspecter », c.-à-d.. Toutes les barres cathodiques, dont un échantillon sera prélevé pour vérifier le respect des critères d’acceptation.

Les bardes cathodiques d’un LOT donné doivent être fabriquées selon le même procédé et avec la même qualité d’acier.

NB: Lorsqu’il n’y a pas d’acceptation sur place, Tous les résultats du contrôle du fournisseur doivent être envoyés au service des achats du client avant l’expédition pour acceptation.

3.1 Procédure d’inspection de réception

L’inspection d’acceptation est effectuée par un représentant d’un organisme externe agréé par le client.

Résultats fournisseurs

Le fournisseur doit présenter les résultats comme le début de l’acceptation, y compris au minimum:

– La composition chimique

– Le contrôle dimensionnel

– Vérification autour de l’arrêt

– Vérification des défauts d’angle (Coupe transversale et extrémité coupée)

– Un contrôle de déviation totale

– Un twist vérifie

Tous les contrôles dimensionnels et d’apparence sont effectués selon un plan d’échantillonnage unique pour une inspection normale (Basé sur la norme ISO 2859 AQL 1.5%).

Tous les résultats qui ne sont pas conformes aux exigences données doivent être identifiés.

Lorsque le nombre de barres défectueuses est inférieur ou égal au critère d’acceptation du lot, le lot est conforme.

Lorsque le nombre de barres défectueuses est égal ou supérieur au critère de rejet du lot, le lot n’est pas conforme.

À l’arrivée du représentant du client, ils vérifient les résultats des fournisseurs et leur appareil de mesure. Ces résultats doivent être annexés au rapport d’acceptation.

Aussi fa que la composition de l’acier en question, le lot est rejeté si les résultats des certificats d’analyse ne sont pas conformes aux exigences ou si au moins un des résultats des éléments spécifiés n’est pas fourni.

3.2 Contrôle dimensionnel

La longueur de la barre, la largeur et la hauteur sont vérifiées par l’attribut conformément à la norme ISO 2859 par le représentant du client. L’inspection est effectuée selon le plan d’échantillonnage unique pour l’inspection normale ou réduite avec un NQA de 1.5%.

Chaque barre est classée « défectueuse » ou « non défectueuse », selon que l' 3 Les dimensions sont conformes aux tolérances indiquées ou si l’une ou plusieurs des dimensions 3 Les dimensions sont hors tolérance. Les barres défectueuses sont rejetées.

Lorsque le nombre de barres défectueuses est inférieur ou égal au critère d’acceptation du lot, le lot est accepté.

Lorsque le nombre de barres défectueuses est égal ou supérieur au critère de rejet du lot, Le nombre d’éprouvettes doit être augmenté car les barres décrites de ce lot ne doivent être présentées à nouveau qu’après réexamen de toutes les pièces et élimination des barres défectueuses..

Les dimensions sont mesurées comme suit:

– Longueur: Placez la barre sur une surface de travail horizontale avec un bord de retenue. Placez l’une des extrémités de la barre contre le bord et placez le carré fixé contre l’autre extrémité. Utilisez un ruban à mesurer pour déterminer la longueur totale de la barre entre le bord et le carré défini. Enregistrer la mesure de longueur sur une feuille d’inspection.

– Largeur et hauteur: Mesurez ces 2 Dimensions au centre de la barre avec un calibre. Acord tous les résultats sur une fiche d’inspection, qui est annexé au rapport d’acceptation.

Remarques: Les barres défectueuses sont rejetées après avoir été prises en compte pour l’acceptation du lot.

3.3 Inspection géométrique

Ces caractéristiques sont vérifiées par les attributeurs dans un seul plan d’échantillonnage avec un NQA de 1.5% chaque barre est classée « défectueuse » ou « non défectueuse », en fonction des résultats de l' 8 Mesures à effectuer:

– Bar défectueux: Au moins 1 de la 8 Les mesures sont hors tolérance

– Bar non défectueux: Le 8 Les mesures sont conformes aux tolérances.

Les barres défectueuses sont rejetées mais comptées.

Les caractéristiques sont mesurées comme suit:

– Déviation totale (2 mensurations): Ceci est mesuré sur une face horizontale et sur une face verticale (surfaces concaves). Placez une règle rigide plus longue que la barre sur la surface vérifiée. Il ne doit pas être possible d’insérer le 3 mm d’épaisseur cale entre la règle et la barre.

– Déviation locale (2 mensurations): Ceci est mesuré sur une face horizontale et sur une face verticale (Surfaces concaves). Placez un 1 m règle rigide sur la surface à vérifier. Il ne doit pas être possible d’insérer le 3 mm d’épaisseur cale entre la règle et la barre. Répétez l’opération trois fois par face pour vérifier toute la longueur de la barre.

– Défaut d’angle à l’extrémité de coupe (2 mensurations): La perpendicularité est vérifiée aux deux extrémités de la barre le long de la largeur et de la hauteur à l’aide d’un carré fixe et du 5 cale mm d’épaisseur. Il ne doit pas être possible d’insérer la cale entre le carré et l’extrémité de la barre.

– Défaut d’angle de section (2 mensurations): Le contrôle est effectué au milieu de la barre le long de la largeur et de la hauteur à l’aide d’un carré fixe et du 3 cale mm d’épaisseur. Il ne doit pas être possible d’insérer la cale entre le carré et la barre.

Les résultats de tous ces contrôles sont consignés sur une fiche d’inspection annexée au procès-verbal de réception.

– D’ACCORD: Dimensions dans les tolérances.

– D*: Dimensions hors tolérance (défectueux).

– 1: Première barre rejetée.

3.4 Inspection de l’état des surfaces

Les règles d’acceptation sont les mêmes que celles spécifiées, L’état de surface des barres d’échantillonnage est vérifié visuellement. Leur aspect doit être conforme à la dimension donnée. Utilisez la jauge de profondeur pour mesurer la profondeur de tout défaut.

La planéité aux extrémités coupées (2 mensurations) est vérifié aux deux extrémités de la barre à l’aide d’un carré défini et du 2 mm cale cylindrique. Il ne doit pas être possible d’insérer la cale cylindrique entre le carré et l’extrémité de la barre..

3.5 Rapport d’acceptation

À la fin de l’acceptation, Un rapport est préparé pour inclure au moins les éléments suivants ::

– Les références du fabricant et de l’usine,

– Le numéro de lot,

– Les dimensions de la barre,

– Le nombre de barres présentées, Rejeté et accepté.

Le rapport d’acceptation est signé par les représentants du client et du fournisseur. Les certificats d’analyse et les différentes fiches d’inspection des fournisseurs et des clients sont annexés au rapport d’acceptation et aux pièces jointes..

Documents de référence:

ASTM A572 Gr 50 Produits laminés à chaud en aciers de construction non alliés – Conditions techniques de livraison

ASTM A36/A36M-14 Spécification standard pour l’acier de construction au carbone

ASTM A1018/A1018M-16a Spécification standard pour l’acier, Feuille et bande, bobines de forte épaisseur, Laminés à chaud, Carbone, Commercial, Dessin, Structural, Haute résistance Faible alliage, Faible alliage à haute résistance avec une formabilité améliorée, et Ultra-haute résistance.