Здесь мы представляем класс ASTM 1006 Коллекторный стержень из низкоуглеродистой стали для производства и проверки мастерской электролитического алюминия. Если вам это интересно, Пожалуйста, напишите письмо на [email protected].

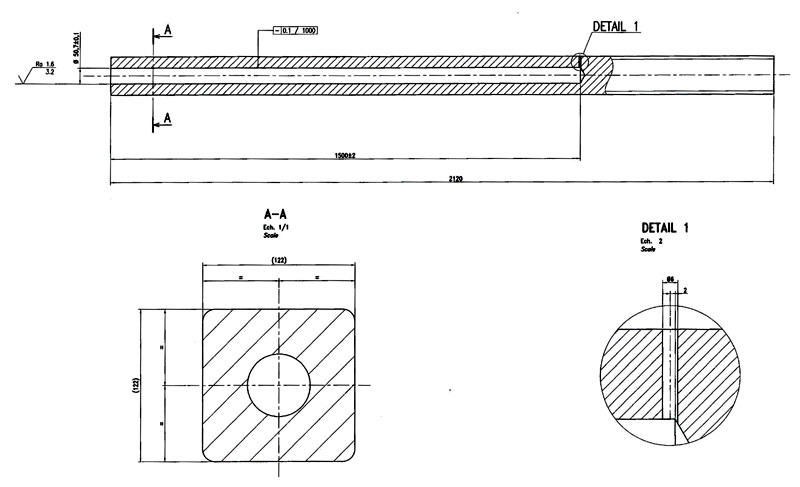

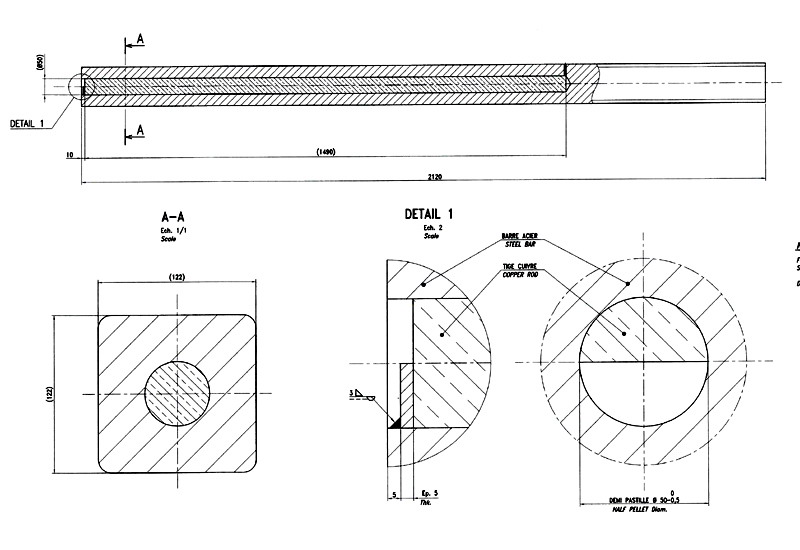

Стальные коллекторные стержни имеют квадратное сечение с круглой медной вставкой. Качество стальной и медной вставки, их размеры и его подгонка в готовую коллекторную планку должны быть такими, как показано ниже и в соответствии с чертежом:

- Физический:

1.1 Допуск стального коллекторного стержня:

Длина (миллиметр) 0 / +10

Ширина (миллиметр) -2~+2

Высота (миллиметр) -2~+2

1.2 Геометрические допуски стального коллекторного стержня

– Дефект угла на конце среза менее 5 миллиметр

– Плоскостность на срезанных концах менее 2 миллиметр

– Угловой дефект поперечного сечения не более 3 миллиметр

– Прогиб по всей штанге менее 3 миллиметр

(Поперечно и вертикально)

– Локальный прогиб менее 3 мм на метр

(Поперечно и вертикально)

– Плоскостность менее 3 миллиметр

(Поперечно и вертикально)

– Скручивание менее 3 мм на метр

– Округлять 4-15 миллиметр

1.3 Состояние поверхности стального коллекторного стержня

– Боковые поверхности: Свободный или металлический звукосниматель и трещины глубже, чем 3 миллиметр

– Шероховатость поверхности не проецируется более чем на 1 миллиметр

– Резка пилой (Резка ножницами или кислородно-ацетиленовой горелкой запрещена без последующего измельчения). Порезы не должны иметь производственных дефектов (Необходимость дополнительного измельчения).

– Нет покраски на торцах бара.

- Физико-химические характеристики

2.1 Состав коллекторной прутковой стали (Гравиметрический анализ)

Для применения катодного стержня требуется черный металл с относительно низким электрическим сопротивлением и хорошей свариваемостью (Например 1020 Марка или ASTM A29/A29 M-99) и выполнение требований к составу:

Углерод: ≤0.06%

Кремний: ≤0.07%

Марганец: ≤0.45%

Фосфор: ≤0.03%

Сера: ≤0.04%

Азот ≤0.012%.

Поставщик стали должен предоставить клиенту свое предложение с типичным диапазоном состава стали, ожидаемым для следующих химических элементов.: Аль, C, Кр, Cu, Си, Мн, Ni, S, P & N

- Проверка катодных стержней

Приемка катодных стержней происходит в помещениях поставщика и включает в себя:

– Проверка результатов контроля качества поставщика, и особенно проверка сертификатов анализа, гарантирующих, что качество прутковой стали соответствует требованиям спецификации

– Проверка размеров бруса является аспектом.

Что касается процедур инспекции, слово "LOT" означает "LOT материала, подлежащего проверке", то есть. Все катодные стержни, из которых будет взят образец для проверки на соответствие критериям приемлемости.

Катодные барды в данной ПАРТИИ должны быть изготовлены в соответствии с тем же процессом и с одинаковым качеством стали..

Примечание: Когда нет приемки на месте, Все результаты контроля поставщика должны быть отправлены в отдел закупок клиента перед отправкой на приемку.

3.1 Процедура приемочного контроля

Приемо-сдаточная проверка проводится представителем внешней организации, утвержденным клиентом.

Результаты работы с поставщиками

Поставщик должен представить результаты в начале приемки, в том числе как минимум:

– Химический состав

– Проверка размеров

– Проверка вокруг выключения

– Проверка угловых дефектов (поперечное сечение и разрезание)

– Полная проверка отклонения

– Скручивание проверяет

Весь контроль размеров и внешнего вида осуществляется в соответствии с единой схемой отбора проб для нормального контроля (На основе стандарта ISO 2859 AQL 1.5%).

Все результаты, которые не соответствуют приведенным требованиям, должны быть идентифицированы.

Когда количество дефектных слитков меньше или равно критерию приемки партии, партия соответствует.

Когда количество дефектных стержней равно или больше критерия отклонения партии, партия не соответствует.

Когда приезжает представитель клиента, они проверяют результаты поставщиков и их измерительную аппаратуру. Эти результаты должны быть приложены к отчету о приемке.

Так же, как и состав стали в данном случае, Партия отклоняется, если результаты сертификатов анализа не соответствуют требованиям или если не предоставлен хотя бы один из указанных элементов результатов.

3.2 Контроль размеров

Длина стержня, ширина и высота проверяются атрибутом в соответствии со стандартом ISO 2859 представителем клиента. Инспекция проводится по единой схеме отбора проб для нормального или сокращенного контроля с AQL 1.5%.

Каждый слиток классифицируется как «дефектный» или «не дефектный», в зависимости соответственно от того, является ли 3 размеры соответствуют заданным допускам или одному из нескольких 3 размеры не соответствуют допуску. Бракованные прутки отбраковываются.

Когда количество дефектных слитков меньше или равно критерию приемки партии, лот принят.

Когда количество дефектных стержней равно или больше критерия отклонения партии, количество испытательных образцов должно быть увеличено, так как описанные стержни из этой партии должны быть представлены повторно только после повторного осмотра всех деталей и устранения дефектных стержней.

Размеры измеряются следующим образом:

– Длина: Поместите планку на горизонтальную рабочую поверхность с удерживающим краем. Поместите один из концов штанги к краю и поместите заданный квадрат против другого конца. Использование рулетки для определения общей длины планки между краем и заданным квадратом. Запись измерения длины в инспекционном листе.

– Ширина и высота: измерить их 2 размеры в центре штанги с калибром суппорта. Запишите все результаты в лист инспекции, который прилагается к акту приемки.

Замечания: Дефектные слитки отбраковываются после учета при приемке партии.

3.3 Геометрический контроль

Эти характеристики проверяются атрибутами в единой схеме выборки с AQL 1.5% каждый слиток классифицируется как «дефектный» или «недефектный», в зависимости от результатов 8 измерения, которые должны быть выполнены:

– Бар неисправный: По крайней мере 1 of the 8 измерения выходят за рамки допусков

– Бар не дефектный: Тем 8 измерения соответствуют допускам.

Дефектные стержни отбраковываются, но учитываются.

Характеристики измеряются следующим образом::

– Полное отклонение (2 Измерения): Это измеряется на одной горизонтальной и на одной вертикальной грани (вогнутые поверхности). Поместите жесткую линейку длиннее планки на проверяемую поверхность. Не должно быть возможности вставить 3 толщиной в мм прокладка между линейкой и стержнем.

– Локальное отклонение (2 Измерения): Это измеряется на одной горизонтальной и на одной вертикальной грани (Вогнутые поверхности). Разместить 1 m жесткая линейка на проверяемой поверхности. Не должно быть возможности вставить 3 толщиной в мм прокладка между линейкой и стержнем. Повторите операцию три раза по лицу, чтобы проверить всю длину стержня.

– Дефект угла на конце разреза (2 Измерения): Перпендикулярность проверяется на обоих концах стержня по ширине и высоте с помощью заданного квадрата и 5 прокладка толщиной в мм. Не должно быть возможности вставить прокладку между заданным квадратом и концом стержня.

– Угловой дефект поперечного сечения (2 Измерения): Чек производится в середине планки по ширине и высоте с использованием заданного квадрата и 3 прокладка толщиной в мм. Не должно быть возможности вставить прокладку между заданным квадратом и стержнем.

Результаты всех этих проверок фиксируются в листе инспекции, прилагаемом к акту приемки..

– ХОРОШО: Размеры в пределах допусков.

– D*: Размеры вне допусков (дефектный).

– 1: Первый бар отклонен.

3.4 Проверка состояния поверхности

Правила приема совпадают с указанными, Состояние поверхности пробных стержней проверяется визуально. Их аспект должен соответствовать заданному измерению.. Используйте глубиномер для измерения глубины любых дефектов.

Плоскостность на срезанных концах (2 Измерения) проверяется на обоих концах бара с помощью заданного квадрата и 2 мм цилиндрическая прокладка. Не должно быть возможности вставить цилиндрическую прокладку между заданным квадратом и концом стержня.

3.5 Акт приемки

По завершении приемки, Отчет подготовлен таким образом, чтобы включать, по крайней мере, следующее::

– Референции производителя и завода,

– Номер лота,

– Размеры бруса,

– Количество представленных баров, отклонено и принято.

Акт приемки подписывается представителями клиента и поставщика. Сертификаты анализа и различные инспекционные листы поставщиков и клиентов прилагаются к акту приемки и приложениям.

Справочные документы:

ASTM A572 Гр 50 Горячекатаный прокат из нелегированных конструкционных сталей – Технические условия поставки

ASTM A36/A36M-14 Стандартная спецификация на углеродистую конструкционную сталь

ASTM A1018/A1018M-16a Стандартная спецификация на сталь, лист и лента, катушки большой толщины, Горячекатаный, Углерод, Торговый, Рисование, Структурный, Высокопрочный низколегированный сплав, Высокопрочный низколегированный с улучшенной формуемостью, и сверхвысокая прочность.