Тут ми представляємо клас ASTM 1006 колектор з низьковуглецевої сталі для виробництва та перевірки електролітичного алюмінієвого цеху. Якщо вам це цікаво, Будь ласка, напишіть електронною поштою [email protected].

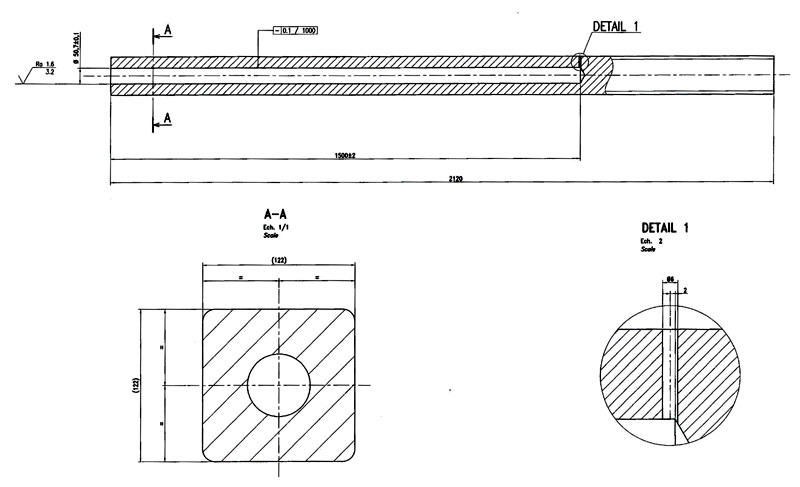

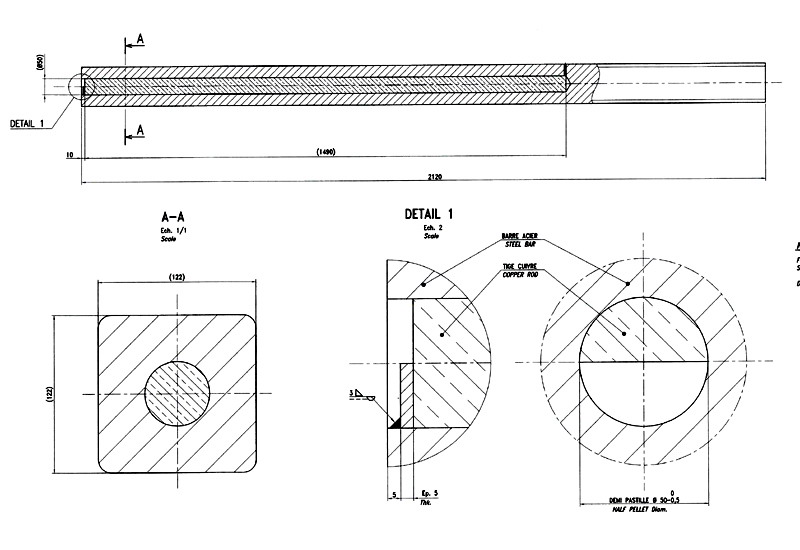

Сталеві колекторні прутки мають квадратний перетин з круглою мідною вставкою. Якість сталі і мідної вставки, Їх розміри і його підгонка в готовий брусок колектора повинні бути як показані нижче, так і відповідно до креслення:

- Фізичної:

1.1 Допуск прутка сталевого колектора:

Довжина (Мм) 0 / +10

Ширина (Мм) -2~+2

Зріст (Мм) -2~+2

1.2 Пруток сталевий колектор геометричні допуски

– Дефект кута на кінці зрізу менше 5 Мм

– Площинність на зрізаних кінцях менше 2 Мм

– Кутовий дефект поперечного перерізу менше 3 Мм

– Прогин на всій планці менше 3 Мм

(Латерально і вертикально)

– Місцевий прогин менше 3 мм на метр

(Латерально і вертикально)

– Площинність менше 3 Мм

(Поперечно і вертикально)

– Скручувати менше 3 мм на метр

– Раунд 4-15 Мм

1.3 Стан поверхні сталевого колекторного прутка

– бічні поверхні: Вільний або металевий підхоплення і тріщини глибше 3 Мм

– Шорсткість поверхні, що не виступає більш ніж на 1 Мм

– Вирізання пилкою (Різання ножицями або оксиацетиленовим пальником заборонено, якщо після цього не подальша шліфування). Скорочення не повинні мати виробничих дефектів (Необхідність додаткового шліфування).

– Немає розпису на торцях планки.

- Фізико-хімічна характеристика

2.1 Склад колекторної пруткової сталі (Гравіметричний аналіз)

Застосування катодного прутка вимагає чорного металу з відносно низьким електричним опором і хорошою зварюваністю (Наприклад 1020 Марка або ASTM A29/A29 M-99) і наступні вимоги до складу:

Вуглець: ≤0,06%

Кремній: ≤0,07%

Марганець: ≤0,45%

Фосфор: ≤0,03%

Сірка: ≤0,04%

Азот ≤0,012%.

Постачальник сталі повинен надати клієнту свою пропозицію з типовим діапазоном складу сталі, очікуваним для наступних хімічних елементів: Аль, C, Cr, Cu, Сі, Mn, Ni, S, P & N

- Інспекція катодного прутка

Приймання катодних прутків відбувається в приміщенні постачальника і включає::

– Перевірка результатів контролю якості постачальника, і особливо перевірка сертифікатів аналізу, які гарантують, що якість пруткової сталі відповідає вимогам специфікації

– Перевірка розмірів бруска є аспектом.

Що стосується інспекційних процедур, слово «ЛОТ» означає «ЛОТ матеріалу, що підлягає перевірці», тобто. Всі катодні бруски, з яких буде взята проба для перевірки на відповідність критеріям прийнятності;.

Катодні барди в даній партії повинні бути виготовлені за тим же технологічним процесом і з однаковою якістю сталі.

Примітка: Коли немає прийняття на місці, Всі результати контролю постачальника повинні бути відправлені у відділ закупівель клієнта перед відправкою для прийняття.

3.1 Процедура приймального огляду

Приймально-здавальний огляд виконується затвердженим клієнтом представником зовнішньої організації.

Результати роботи з постачальниками

Постачальник повинен представити результати як початок акцепту, в тому числі як мінімум:

– Хімічний склад

– Перевірка розмірів

– Кругла перевірка

– Перевірка дефекту кута (Поперечний переріз і зріз)

– Повна перевірка прогину

– Поворот перевіряє

Всі габаритні та зовнішні контролі здійснюються за схемою одиночного відбору проб для нормальної перевірки (На основі стандарту ISO 2859 AQL 1.5%).

Всі результати, які не відповідають наведеним вимогам, повинні бути виявлені.

Коли кількість дефектних зливків менше або дорівнює критерію прийняття партії, Лот відповідає.

Коли кількість дефектних зливків дорівнює або перевищує критерій відхилення партії, Лот не відповідає.

Коли приїжджає представник клієнта, Вони перевіряють результати постачальників та їх вимірювальний апарат. Ці результати додаються до акта приймання-передачі.

Як фа, так і сталевий склад в, Лот відхиляється, якщо результати сертифікатів аналізу не відповідають вимогам або якщо не надано хоча б один із зазначених елементів результатів.

3.2 Інспекція розмірів

Довжина планки, ширина та висота перевіряються атрибутом відповідно до стандарту ISO 2859 представником клієнта. Інспекція, що проводиться за єдиною схемою відбору проб для нормальної або зменшеної перевірки з AQL 1.5%.

Кожна планка класифікується як «дефектна» або «недефектна», залежно від того, чи 3 розміри відповідають наведеним допускам або одному з декількох 3 розміри не допускаються. Дефектні бруски відбраковуються.

Коли кількість дефектних зливків менше або дорівнює критерію прийняття партії, Лот прийнятий.

Коли кількість дефектних зливків дорівнює або перевищує критерій відхилення партії, Кількість тестових зразків повинна бути збільшена, оскільки описані злитки з цієї партії повинні бути представлені повторно тільки після повторного огляду всіх деталей і усунення дефектних брусків.

Розміри вимірюються наступним чином:

– Довжина: Помістіть планку на горизонтальну робочу поверхню з підпірною кромкою. Покладіть один з кінців бруска на край і поставте встановлений квадрат на інший кінець. За допомогою рулетки визначте загальну довжину бруска між краєм і встановленим квадратом. Запишіть вимірювання довжини на оглядовому аркуші.

– Ширина і висота: Виміряйте ці 2 розміри в центрі бруска з манометром супорта. Узгоджуйте всі результати з інспекційним листом, який додається до акту прийому-передачі.

Зауваження: Дефектні бруски відбраковуються після врахування для прийняття партії.

3.3 Геометричний огляд

Ці характеристики перевіряються атрибутами в єдиній схемі вибірки з AQL 1.5% Кожна смужка класифікується як «дефектна» або «не дефектна», в залежності від результатів 8 вимірювання, які необхідно зробити:

– Бар несправний: Принаймні 1 з 8 вимірювання не допускаються

– Планка не має дефектів: У 8 Вимірювання відповідають допускам.

Дефектні бруски відбраковуються, але враховуються.

Характеристики вимірюються наступним чином::

– Повний прогин (2 Вимірювання): Це вимірюється на одній горизонталі і на одній вертикальній грані (увігнуті поверхні,). Покладіть жорстку лінійку довше планки на перевіряється поверхню. Не повинно бути можливості вставити 3 мм товщиною шайба між лінійкою і бруском.

– місцевий прогин (2 Вимірювання): Це вимірюється на одній горизонталі і на одній вертикальній грані (увігнуті поверхні). Місце 1 м жорсткої лінійки на перевіряється поверхні. Не повинно бути можливості вставити 3 мм товщиною шайба між лінійкою і бруском. Повторіть операцію три рази обличчям, щоб перевірити всю довжину планки.

– Дефект кута на кінці зрізу (2 Вимірювання): Перпендикулярність перевіряється на обох кінцях бруска по ширині і висоті за допомогою встановленого квадрата і 5 мм товщиною шайба. Не повинно бути можливості вставити шім між встановленим квадратом і кінцем бруска.

– Кутовий дефект поперечного перерізу (2 Вимірювання): Перевірка проводиться посередині планки по ширині і висоті за допомогою встановленого квадрата і 3 мм товщиною шайба. Не повинно бути можливості вставити шім між встановленим квадратом і бруском.

Результати всіх цих перевірок фіксуються в аркуші огляду, що додається до акта приймання-передачі.

– ГАРАЗД: Розміри в межах допусків.

– D*: Розміри поза допуском (Дефектні).

– 1: Перша планка відхилена.

3.4 Перевірка стану поверхні

Правила приймання такі ж, як і зазначені, стан поверхні брусків проб перевіряється візуально. Їх аспект повинен відповідати наведеному розміру. Використовуйте глибиномір для вимірювання глибини будь-яких дефектів.

Плоскість на зрізаних кінцях (2 Вимірювання) перевіряється на обох кінцях планки за допомогою встановленого квадрата і 2 мм циліндрична шайба. Не повинно бути можливості вставити циліндричну шайбу між встановленим квадратом і кінцем бруска.

3.5 Акт прийому-передачі

По завершенні приймання, Звіт готується, щоб включити принаймні наступне::

– Рекомендації виробника та заводу,

– Номер лота,

– розміри бруска,

– Кількість представлених злитків, відхилено та прийнято.

Акт прийому-передачі підписується представниками замовника і постачальника. Сертифікати аналізу та різні листи огляду постачальників та клієнтів додаються до акту приймання та додатків.

Довідкові документи:

ASTM A572 Гр 50 Гарячекатаний прокат з нелегованих конструкційних сталей – Технічні умови поставки

ASTM A36/A36M-14 Стандартна специфікація для вуглецевої конструкційної сталі

ASTM A1018/A1018M-16a Стандартна специфікація на сталь, лист і смуга, котушки великої товщини, Гарячекатаний, Вуглець, Комерційний, Креслення, Структурних, Високоміцний низьколегований, Високоміцний низькосплав з поліпшеною формованістю, та надвисока міцність.